9 partes esenciales de una máquina estuchadora que no conocías

¿Funcionan realmente las vitaminas gomosas?

Granulación húmeda vs. seca en productos farmacéuticos

Resumen

En los últimos años, a medida que las industrias farmacéutica y química han elevado sus estándares de producción y requisitos de calidad, granulación Se ha convertido en un proceso indispensable para convertir materias primas en productos terminados de alta calidad. Entre las numerosas técnicas de granulación disponibles, Granulación húmeda es ampliamente reconocido por sus beneficios de uniformidad y compresibilidad, mientras que el método de granulación en seco Es una alternativa viable en ciertas aplicaciones. Este blog profundizará en las diferencias entre estos dos procesos, destacará sus respectivas ventajas y desventajas, y presentará algunos equipos de granulación avanzados que pueden ayudar a optimizar la producción.

Entendiendo la granulación

La granulación es un proceso que convierte materiales en polvo en gránulos para mejorar la fluidez, la homogeneidad y la compresibilidad. Estos gránulos garantizan la consistencia y la alta calidad de los comprimidos y otras formas farmacéuticas. Existen tres métodos principales de granulación: granulación húmeda, granulación seca y compresión directa. Cada método tiene sus propias aplicaciones y ventajas, según las propiedades de las materias primas y el producto final deseado.

Las ventajas y el proceso de granulación húmeda

Granulación húmeda Es una de las técnicas más utilizadas en la producción farmacéutica debido a su capacidad para mejorar la uniformidad y la compresibilidad, un requisito esencial al trabajar con principios activos solubles en dosis bajas. Los pasos clave de la granulación húmeda incluyen:

Pesaje y mezcla de ingredientes

El pesaje preciso de las materias primas es fundamental. Los ingredientes, incluyendo los principios activos farmacéuticos (API) y los excipientes, se mezclan para crear una mezcla uniforme en polvo. Esta mezcla es fundamental para lograr la consistencia del producto.Adición de un aglutinante líquido

Durante el mezclado, se añade gradualmente un aglutinante líquido adecuado a la mezcla. Este líquido facilita la adhesión de las partículas, lo que da lugar a la formación de gránulos húmedos iniciales. El papel del aglutinante para garantizar la formación uniforme de los gránulos es crucial.Granulación y secado

La masa húmeda se pasa a continuación por un granulador que moldea las partículas en gránulos de tamaño uniforme. Estos se secan posteriormente en un ambiente controlado. El secado es esencial para estabilizar los gránulos y reducir el contenido de humedad, minimizando así el riesgo de polvo y contaminación.Detección y compresión

Tras el secado, los gránulos se tamizan para garantizar la consistencia del tamaño. Los gránulos tamizados se comprimen para formar comprimidos u otras formas farmacéuticas. Esta etapa final de compresión también puede incluir procedimientos de recubrimiento adicionales si es necesario.

Los beneficios de Granulación húmeda Entre sus ventajas se incluyen una mayor uniformidad del contenido, una mejor compresibilidad de los comprimidos y un menor riesgo de contaminación gracias a la mínima generación de polvo. Estas ventajas lo convierten en el método predilecto para muchos productos farmacéuticos de alta calidad.

Explorando el método de granulación seca

A diferencia de su contraparte húmeda, la método de granulación en seco Elimina la necesidad de un aglutinante líquido, lo que lo hace adecuado para fármacos sensibles a la humedad o al calor. Este método es especialmente útil para formulaciones de alta dosis con compresibilidad inherente. El proceso suele implicar los siguientes pasos:

Mezclando los ingredientes

Todos los componentes, incluidos los API y los excipientes, se pesan con precisión y se mezclan completamente para garantizar una distribución uniforme, un paso clave para formar un producto uniforme.Compactación

La mezcla homogénea de polvo se comprime en grandes bloques compactos, a menudo denominados slugs. Este paso elimina la necesidad de aglutinante y prepara la mezcla para una mayor reducción de tamaño.Molienda y tamizado

Las babosas compactadas se trituran posteriormente mediante una fresadora. Las partículas resultantes se tamizan para obtener gránulos del tamaño deseado. Si bien este método es más sencillo y evita el consumo de energía y equipos del procesamiento húmedo, puede generar más polvo y conllevar riesgos de contaminación si no se controla adecuadamente.

El método de granulación en seco Destaca por su simplicidad y el reducido consumo de recursos. Sin embargo, sus inconvenientes, como la generación de polvo y los posibles problemas de consistencia, limitan su aplicabilidad a materiales con alta compresibilidad inherente.

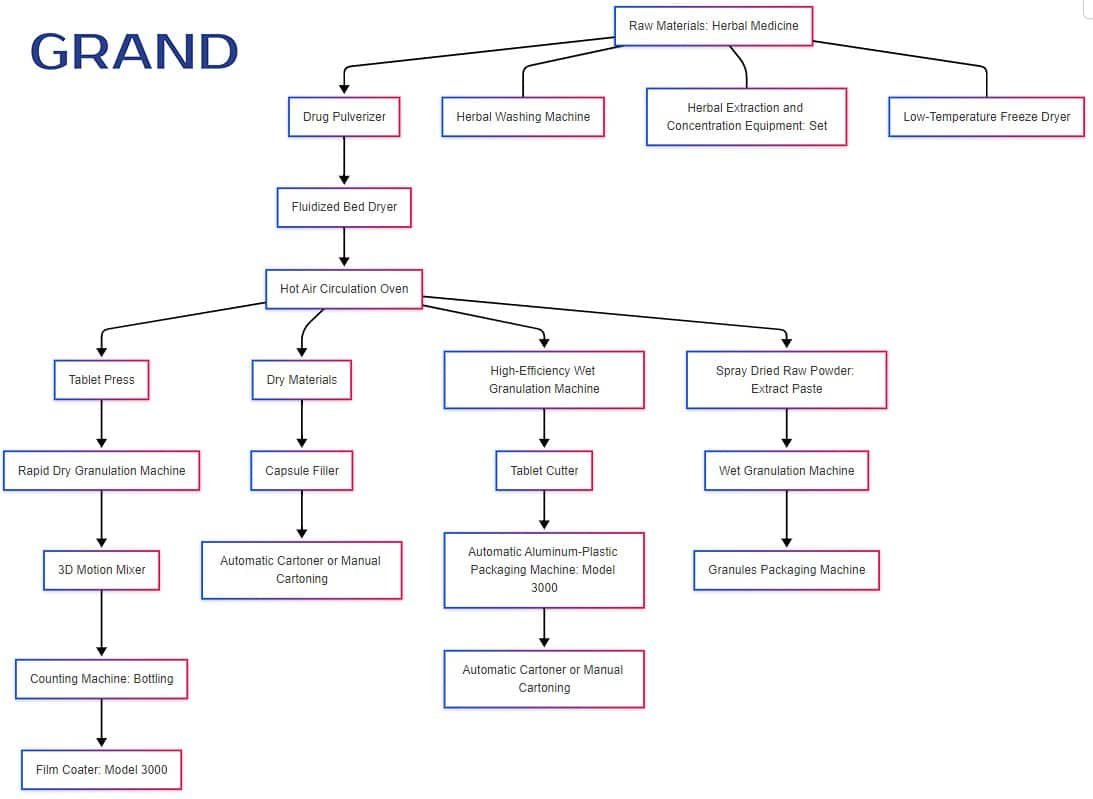

grandioso Proceso de forma de dosificación sólida diagrama de flujo

Compresión directa versus granulación

Otro enfoque utilizado en la fabricación de comprimidos es la compresión directa, donde una mezcla de polvo seco se comprime directamente para formar comprimidos sin pasar por un paso de granulación. Si bien la compresión directa ofrece menores costos de producción y ahorro de energía, requiere ingredientes con excelentes propiedades de flujo y compresibilidad. Para muchas formulaciones, especialmente aquellas que contienen fármacos de baja dosis o de difícil compresión, la granulación sigue siendo un proceso esencial para garantizar la uniformidad y la calidad del producto.

La compresión directa es más adecuada para productos químicos específicos que se comprimen naturalmente, como la metenamina y las sales de potasio. Sin embargo, para la mayoría de los productos donde la precisión y la calidad son cruciales, especialmente en la industria farmacéutica, suelen preferirse los métodos de granulación (tanto húmedos como secos).

Equipo de granulación recomendado

Al elegir el proceso ideal, la selección del equipo de granulación adecuado es tan importante como el proceso mismo. Existen diversas máquinas avanzadas en el mercado diseñadas para satisfacer las altas exigencias de la industria farmacéutica.

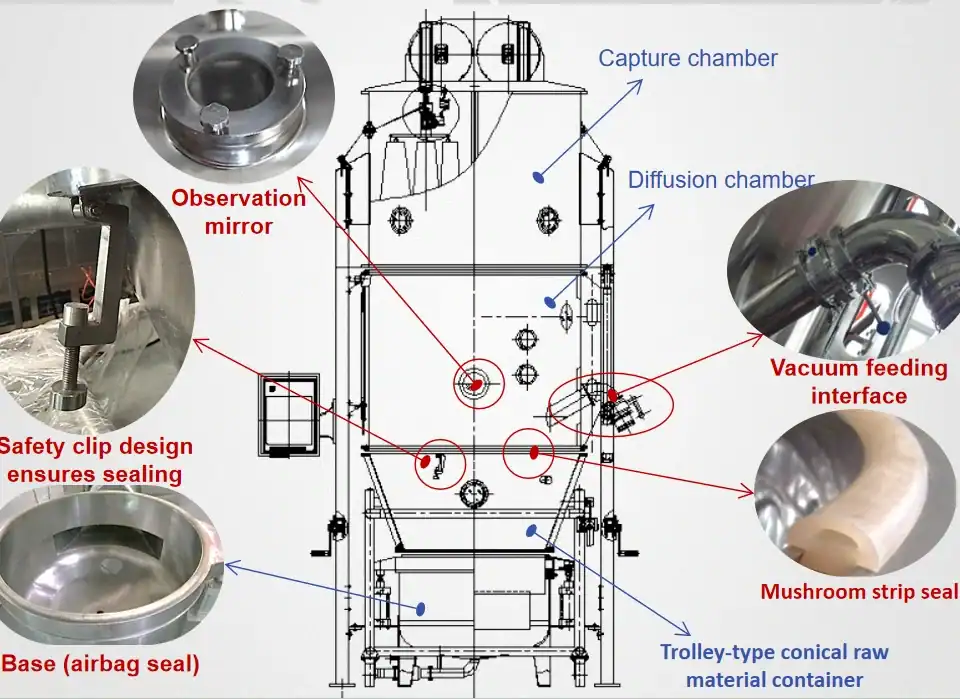

Granulador farmacéutico de mezcla rápida

Una máquina versátil, la CYK160 es conocida por su eficiencia en Granulación húmedaCon una velocidad de rotación de 46 rpm y una capacidad de producción de hasta 700 kg/h para materiales secos (y 300 kg/h para materiales húmedos), destaca por su diseño sencillo, sus características de ahorro de energía y su alta calidad de producción. Su capacidad para garantizar la formación uniforme de gránulos la convierte en una de las favoritas de los fabricantes que buscan un rendimiento fiable y consistente.

Máquina de granulación en seco Grand

Diseñado específicamente para el granulación seca métodoOfrece tamaños de gránulos ajustables para adaptarse a diversas formulaciones. Fabricada con acero inoxidable de alta calidad y conforme a las normas GMP, destaca por su durabilidad, bajo mantenimiento y diseño compacto. Esta máquina es ideal para operaciones donde mantener la calidad y la consistencia del producto es crucial, incluso en entornos de fabricación exigentes.

Invertir en la maquinaria de granulación adecuada no solo optimiza la producción, sino que también mejora la calidad del producto. Máquina de granulación en seco y CZK-G100 son excelentes ejemplos de equipos diseñados para satisfacer las demandas de producción modernas, desde la eficiencia energética hasta las interfaces fáciles de usar.

El futuro de la granulación en productos farmacéuticos

Los avances tecnológicos siguen revolucionando el campo de la granulación. Se espera que las futuras líneas de producción integren sistemas automatizados basados en datos, utilizando sensores y monitorización en tiempo real para ajustar los parámetros de procesamiento y garantizar la trazabilidad durante toda la producción. Las innovaciones en formulaciones de aglutinantes y tecnología de excipientes probablemente ampliarán la gama de aplicaciones para Granulación húmeda y hacer los procesos aún más eficientes.

En esencia, cada técnica de granulación, ya sea Granulación húmeda o el método de granulación en secoOfrece ventajas y desafíos únicos. Los fabricantes deben evaluar cuidadosamente sus necesidades de producción, incluyendo las propiedades de los materiales, la escala de producción y los recursos energéticos, para elegir el método adecuado. Un conocimiento profundo del proceso de granulación, con el apoyo de maquinaria de alta calidad, es vital para lograr una calidad óptima del producto y una eficiencia de producción óptima en un mercado competitivo.

Conclusión

Este blog proporcionó una descripción general completa de Granulación húmeda y el método de granulación en secoSe analizan sus ventajas individuales, los pasos de procesamiento y los equipos que los respaldan. En la industria farmacéutica, seleccionar la técnica de granulación y la maquinaria adecuadas es esencial para mejorar la calidad del producto y la eficiencia de la producción. A medida que la tecnología evoluciona, ambos métodos seguirán desempeñando un papel importante en el futuro de la fabricación de medicamentos.