Una mirada profunda a la máquina estuchadora moderna

Su guía para los 11 principales fabricantes de líneas de producción de bolsas intravenosas para 2025

Caso de máquina llenadora de polvo y línea de producción

Introducción

En industrias donde la precisión no es solo un objetivo, sino una necesidad —desde productos farmacéuticos esenciales hasta productos alimenticios gourmet—, la manipulación y el envasado de polvos presentan desafíos únicos. El control del polvo, la dosificación precisa y el mantenimiento de la integridad del producto son solo algunos de los obstáculos que enfrentan a diario los fabricantes. ¿La solución? Un sistema de vanguardia. máquina llenadora de polvo en el corazón de una integración perfecta línea de producción de llenado de polvoAquí es donde la excelencia en ingeniería se encuentra con las necesidades de fabricación, y hoy profundizaremos en lo que constituye lo último. equipo de llenado de polvo, con una mirada especial a las soluciones innovadoras que ofrece Grand.

La anatomía de una línea moderna de llenado de polvos

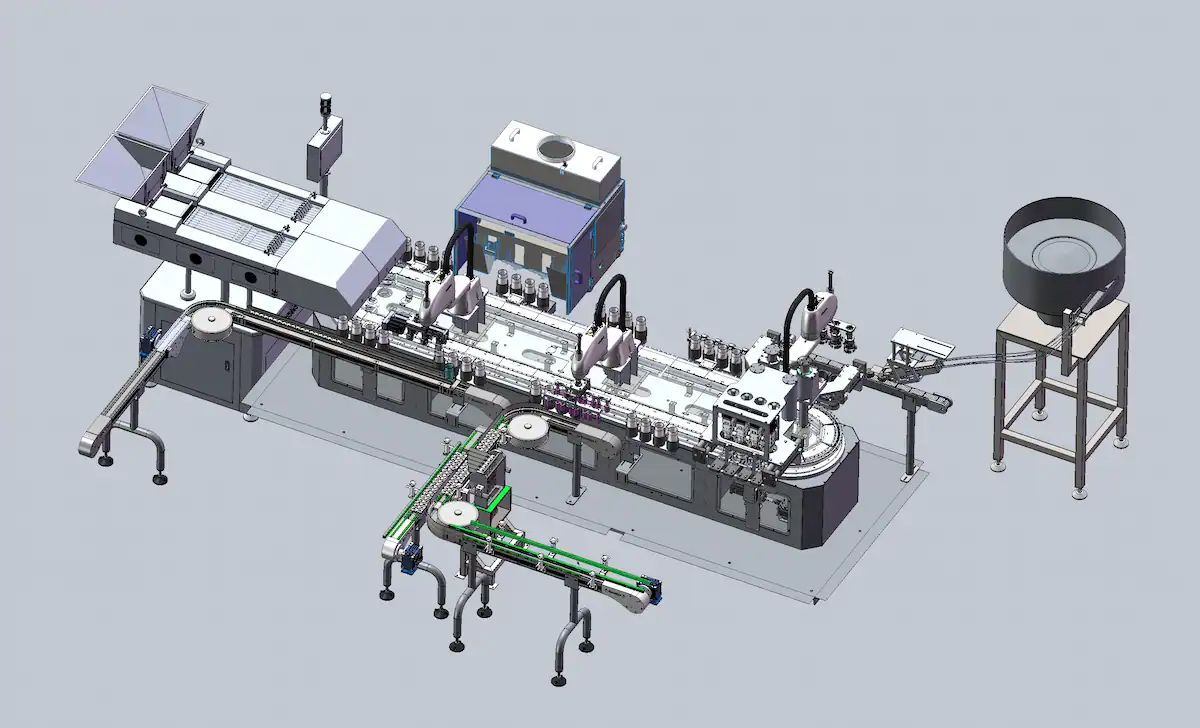

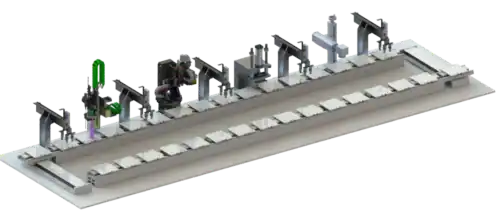

Un moderno línea de producción de llenado de polvo Es más que una simple máquina; es un sistema meticulosamente orquestado donde cada componente trabaja en armonía para ofrecer un producto final perfecto. Analicemos el flujo de proceso típico de una línea de este tipo, ejemplificado por el sistema avanzado de Grand.

- Preparación del biberón: El viaje comienza con la preparación de los contenedores. Esto suele implicar una línea de embotellado Esto comienza con una plataforma giratoria que introduce las botellas vacías en el sistema. Para garantizar un entorno impecable para el polvo, una máquina robótica de enjuague por aire con pinza autoajustable limpia las botellas internamente mediante un chorro de aire ionizado para eliminar el polvo y los contaminantes.

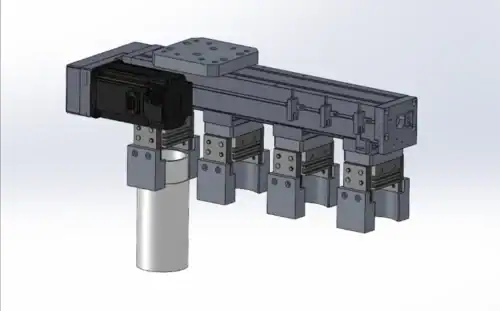

- Carga inteligente: Una vez limpias, las botellas se colocan con precisión en el sistema de transporte. Este paso crucial lo gestiona un robot de carga SCARA, que también cuenta con una pinza autoajustable para diferentes tamaños de botella, lo que garantiza una transferencia suave y precisa a la siguiente etapa.

- El corazón de la línea: llenado y dosificación: Las botellas se llenan con la cantidad precisa de polvo mediante un sistema de alta tecnología. máquina llenadora de polvoExploraremos este componente crucial con más detalle más adelante.

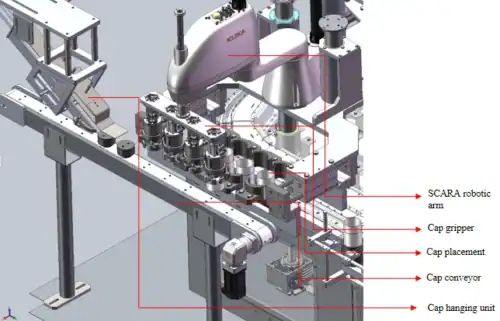

- Tapado y sellado: Tras el llenado, las botellas se sellan de forma segura. Un robot de carga de tapones DELTA coloca los tapones en las botellas, que se clasifican mediante un recipiente vibratorio y se cierran mediante una máquina taponadora servocontrolada.

- Control de calidad y rechazo: Para garantizar la calidad del producto, la línea incorpora un sistema de rechazo de producto por desviación. Las botellas que no cumplen con los estrictos estándares de calidad se retiran automáticamente de la línea y se recogen.

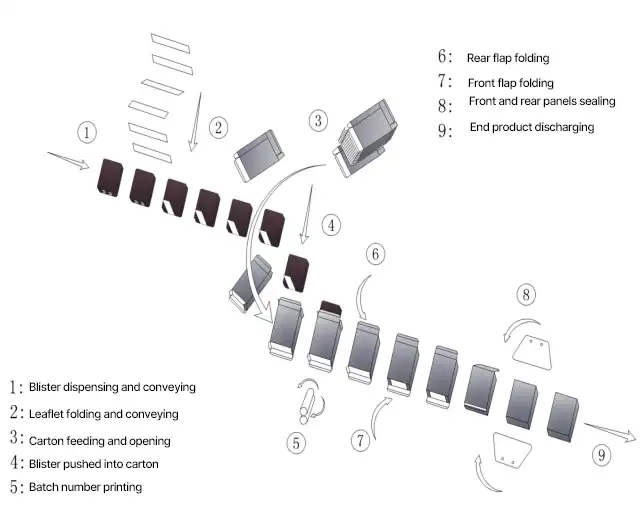

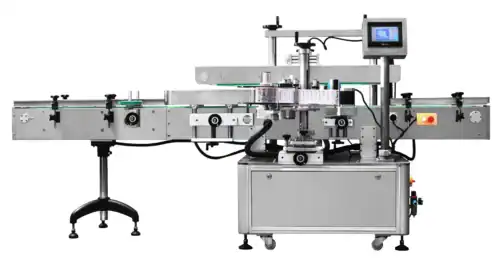

- Etiquetado y Encartonado: Los pasos finales implican aplicar etiquetas a las botellas con un máquina etiquetadora de alta velocidad y luego empaquetarlos en cajas de cartón utilizando una máquina estuchadora automática.

Todo este proceso se ve facilitado por un sofisticado sistema de transporte y, como veremos, Grand lo lleva al siguiente nivel con su innovadora tecnología maglev.

El corazón de la línea: la máquina llenadora de polvo

La pieza central de cualquier línea de producción de llenado de polvo es, por supuesto, el máquina llenadora de polvo sí mismo. En el mundo de rellenos en polvoLa precisión es fundamental, especialmente cuando se trata de microdosis de sustancias caras o potentes. grandiosoLa solución de , la máquina dosificadora y pesadora de microdosis de polvo, es un excelente ejemplo de tecnología de vanguardia.

máquina llenadora de polvo seco tecnología.

Esto es lo que hace que un moderno máquina llenadora de polvo Como Grand es tan excepcional:

- Precisión incomparable: La máquina utiliza sensores digitales de alta precisión de marcas líderes como HBM o Toledo, lo que garantiza un pesaje increíblemente preciso con una tolerancia promedio de tan solo ±0,1 g (sujeto a las características del material). Este nivel de precisión es crucial para la eficacia, la seguridad y el control de costes del producto.

- Rendimiento de alta velocidad: La pesadora lineal modular APW-1B4(03) de 4 cabezales alcanza una velocidad de pesaje de 10 a 40 bolsas/min, lo que permite una producción a alta velocidad sin comprometer la precisión. La apertura y el cierre de la tolva de pesaje se controlan mediante un servomotor, lo que contribuye a su velocidad y precisión.

- Flexibilidad y versatilidad: El diseño modular de la pesadora, con cartuchos de aluminio intercambiables, permite una fácil adaptación a diferentes productos y necesidades de producción. Incluso permite el pesaje simultáneo de diferentes materiales para envases mixtos.

- Operación fácil de usar: Una pantalla táctil de 15,6 pulgadas proporciona un control intuitivo de las funciones de la máquina. El sistema admite varios idiomas y cuenta con control de acceso por niveles para diferentes permisos de usuario.

- Funciones inteligentes: La máquina está equipada con un sistema inteligente de alarma de fallos que proporciona indicaciones de diagnóstico claras para identificar problemas rápidamente, minimizando así el tiempo de inactividad. Los operadores también pueden modificar los parámetros en tiempo real durante la operación.

Estas características avanzadas son las que distinguen a un moderno máquina llenadora automática de polvo A diferencia de sus predecesores, ofrece a los fabricantes un control y una eficiencia sin precedentes.

Más allá del llenado: el poder de la automatización y la robótica

Para lograr una verdadera eficiencia y consistencia, los modernos líneas de producción de llenado de polvo Dependen en gran medida de la automatización y la robótica. El sistema de Grand lo demuestra a la perfección con la integración de robots KUKA en varias etapas del proceso.

- Lavado de aire robótico: Un brazo robótico KUKA realiza el enjuague de aire de las botellas, con su sexto eje girando 180 grados para una desempolvación invertida. Este proceso automatizado garantiza una limpieza exhaustiva y elimina el riesgo de errores humanos.

- Carga y tapado robóticos: Los robots SCARA se utilizan para cargar botellas en la cinta transportadora y para colocar tapones. Estos robots son rápidos, precisos y pueden operar de forma continua, lo que aumenta significativamente la velocidad de producción.

- Cambios de formato sin complicaciones: Una ventaja clave del uso de brazos robóticos es la eliminación de piezas de repuesto durante los cambios de formato. Esto significa que cambiar entre diferentes tamaños de botella es un proceso rápido y sencillo, lo que reduce el tiempo de inactividad y aumenta la flexibilidad de producción.

El uso de la robótica en la línea de embotellado No sólo mejora la eficiencia, sino que también crea un entorno de producción más estéril, lo que es particularmente importante en las industrias farmacéutica y alimentaria.

El cambio de juego: el sistema de transporte Maglev

Quizás la innovación más revolucionaria de Grand

línea de producción de llenado de polvo Es la integración de un sistema de transporte de levitación magnética. Esta tecnología, que utiliza levitación magnética para mover productos a lo largo de la línea, ofrece numerosas ventajas sobre los transportadores de banda o cadena tradicionales.

- Increíble velocidad y precisión: El sistema de levitación magnética alcanza una velocidad de hasta 5 m/s con una aceleración de 5 g y una notable precisión de posicionamiento de ±50 μm. Esto permite un movimiento rápido y preciso de botellas entre estaciones, esencial para operaciones de alta velocidad.

- Flexibilidad inigualable: Los transportadores de la vía de levitación magnética se pueden controlar de forma independiente, lo que permite opciones de diseño flexibles, como bucles, acoplamiento plano/vertical y diseños divergentes. Esta adaptabilidad permite diseñar una línea de producción que se ajuste perfectamente al espacio disponible y a los requisitos de producción.

- Bajo mantenimiento y compatibilidad con salas blancas: La ausencia de fricción del sistema de levitación magnética evita el desgaste, lo que resulta en bajos costos de mantenimiento y un entorno operativo más silencioso. La ausencia de piezas móviles también lo hace ideal para aplicaciones en salas blancas, ya que genera menos partículas.

- Integración perfecta: Grand ha integrado a la perfección el sistema de levitación magnética en su línea de producción, logrando una sincronización dinámica entre diferentes procesos, como el tapado y la inspección visual. Esta integración contribuye a una mejor gestión de la producción y un mejor control de calidad.

La adopción de la tecnología maglev es un claro indicador del compromiso de Grand con la innovación y con ofrecer a sus clientes los servicios más avanzados. equipo de llenado de polvo en el mercado.

Garantizar la calidad y el cumplimiento de principio a fin

En cualquier proceso de fabricación, el control de calidad es primordial. Grand's línea de producción de llenado de polvo Incorpora varias características para garantizar que cada producto que sale de la línea cumpla con los más altos estándares de calidad.

- Control de peso en proceso: Un controlador de peso en proceso con sensores de pesaje independientes está integrado en el sistema transportador de levitación magnética, lo que permite la verificación del peso en tiempo real de cada botella.

- Rechazo automatizado: Como se mencionó anteriormente, un sistema de rechazo de productos elimina automáticamente de la línea cualquier producto que no cumpla con las especificaciones. Esto evita que productos defectuosos lleguen al mercado y protege la reputación de la marca.

- Inspección de visión: La integración de sistemas de inspección por visión mejora aún más el control de calidad al permitir la detección de defectos cosméticos u otros problemas que no pueden identificarse únicamente mediante el pesaje.

Estas medidas de control de calidad, combinadas con la precisión y confiabilidad generales de la línea, garantizan que los fabricantes puedan producir productos de alta calidad de manera constante.

Una solución completa para sus necesidades de envasado de polvos

Grand ofrece más que máquinas individuales; proporciona una solución completa e integrada para el envasado de polvos, desde la evaluación inicial del producto hasta el servicio posventa y el soporte. Esto abarca desde el diseño y la optimización de botellas hasta el soporte técnico in situ y la disponibilidad de repuestos. Al integrar la etiquetadora y la estuchadora automática en un sistema modular unificado con el transportador de levitación magnética, Grand ayuda a ahorrar espacio, reducir la intensidad de la mano de obra y optimizar todo el proceso de producción.

Invertir en un sistema moderno y automatizado máquina llenadora de polvo Una línea de producción ya no es un lujo; es una necesidad estratégica para cualquier empresa que desee competir en el dinámico mercado actual. Existe la tecnología para superar los desafíos del llenado de polvos, y empresas como Grand lideran el camino con soluciones innovadoras que ofrecen precisión, eficiencia y confiabilidad en cada momento. Si bien la inversión inicial en una tecnología tan avanzada puede parecer considerable, los beneficios a largo plazo en términos de mayor productividad, reducción de desperdicios y mejora de la calidad del producto la convierten en una opción inteligente para cualquier fabricante con visión de futuro.

Al final del artículo, si su empresa necesita mejorar la eficiencia de producción, Grand es sin duda la mejor opción. Puede contactarnos a través del correo electrónico que aparece al final o enviar una consulta a la derecha.