カートン機の知られざる9つの必須パーツ

グミビタミンは本当に効果があるのでしょうか?

医薬品における湿式造粒と乾式造粒

まとめ

近年、製薬業界や化学業界では生産基準や品質要件が引き上げられており、 顆粒化 原材料を高品質の完成品に加工する上で、造粒は欠かせないプロセスとなっています。利用可能な多くの造粒技術の中でも、 湿式造粒 均一性と圧縮性の利点は広く認識されていますが、 乾式造粒法 特定の用途においては、現実的な代替手段となります。このブログでは、これら2つのプロセスの違いを詳しく解説し、それぞれの長所と短所を明らかにし、生産の最適化に役立つ高度な造粒装置をいくつかご紹介します。

造粒について理解する

造粒とは、粉末状の原料を顆粒にすることで、流動性、均質性、圧縮性を向上させるプロセスです。これらの顆粒により、錠剤やその他の剤形の均一性と高品質が確保されます。造粒には、湿式造粒法、乾式造粒法、そして直接打錠法という3つの主要な方法があります。それぞれの方法には、原料の特性と最終製品の目的に応じて、独自の用途と利点があります。

湿式造粒法の利点とプロセス

湿式造粒 湿式造粒は、均一性と圧縮性を向上させる能力があるため、医薬品製造において最も広く使用されている技術の一つです。これは、低用量の可溶性有効成分を扱う際に不可欠な要件です。湿式造粒の主な手順は以下のとおりです。

材料の計量と混合

原材料の正確な計量は非常に重要です。有効成分(API)や添加剤などの原料は、均一な粉末混合物を作るために混合されます。この混合は、製品の一貫性を確保するための基本です。液体バインダーの追加

適切な液体バインダーを混合中に徐々に混合物に加えます。この液体は粒子の接着を促進し、初期の湿潤顆粒の形成につながります。均一な顆粒形成を確保する上で、バインダーの役割は非常に重要です。造粒と乾燥

湿潤塊は造粒機に通され、均一な大きさの顆粒に成形されます。その後、管理された環境で乾燥されます。この乾燥工程は、顆粒を安定化させ、水分含有量を低減するために不可欠であり、粉塵や汚染のリスクを最小限に抑えます。スクリーニングと圧縮

乾燥後、顆粒は粒度の均一性を確保するために篩にかけられます。篩にかけた顆粒は、錠剤やその他の剤形に圧縮成形されます。この最終圧縮工程では、必要に応じて追加のコーティング処理が行われる場合もあります。

のメリット 湿式造粒 含量均一性の向上、錠剤の圧縮性の向上、そして粉塵発生の最小化による汚染リスクの低減など、様々な利点があります。これらの利点により、多くの高品質医薬品においてこの方法が選ばれています。

乾式造粒法の探究

ウェットタイプとは異なり、 乾式造粒法 液体結合剤が不要となるため、湿気や熱に敏感な薬剤に適しています。この方法は、本質的に圧縮性を持つ高用量製剤に特に有効です。このプロセスは通常、以下の手順で行われます。

材料を混ぜる

API や賦形剤を含むすべての成分は正確に計量され、均一に分散されるように徹底的に混合されます。これは均一な製品を形成するための重要なステップです。スラッギング(圧縮)

均質な粉末混合物を圧縮して、スラグと呼ばれる大きな成形体にします。この工程によりバインダーが不要になり、混合物をさらに細かく粉砕する準備が整います。粉砕とふるい分け

圧縮されたスラグは粉砕機を用いて粉砕されます。得られた粒子は篩にかけられ、所望の粒度に調整されます。この方法はより簡便であり、湿式処理に必要なエネルギーと設備を必要としませんが、適切な管理が行われていない場合、より多くの粉塵が発生し、汚染のリスクを伴う可能性があります。

の 乾式造粒法 シンプルさと資源使用量の削減という点で優れています。しかし、粉塵の発生や潜在的な一貫性の問題といった欠点があり、高い圧縮性を持つ材料への適用は限定されます。

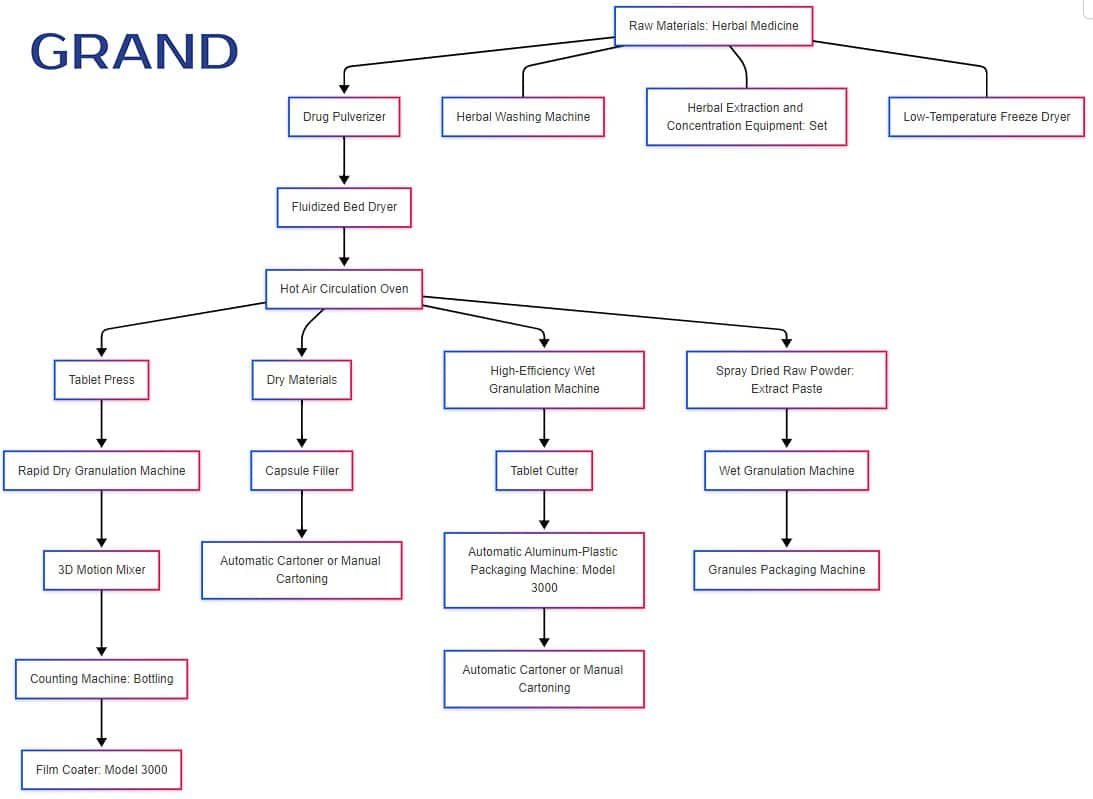

グランド 固形剤形プロセス フローチャート

直接圧縮と造粒

錠剤製造において用いられるもう一つの方法は、直接打錠法です。これは、乾燥粉末混合物を造粒工程を経ずに直接打錠し、錠剤を製造する方法です。直接打錠法は製造コストとエネルギー消費量を削減できますが、優れた流動性と圧縮性を持つ原料が必要となります。多くの製剤、特に低用量の薬剤や圧縮性が低い薬剤を含む製剤では、製品の均一性と品質を確保するために、造粒は依然として不可欠なプロセスです。

直接打錠法は、メテナミンやカリウム塩など、自然に圧縮する特定の化学物質に最適です。しかし、特に医薬品業界においては、精度と品質が極めて重要なほとんどの製品では、湿式造粒法と乾式造粒法の両方が好まれる傾向があります。

推奨造粒装置

理想的なプロセスを選択する際には、適切な造粒装置の選択がプロセス自体と同じくらい重要です。市場には、製薬業界の高い要求を満たすように設計された高度な装置が数多く存在します。

高速混合医薬品造粒機

多用途の機械であるCYK160は、その効率性で知られています。 湿式造粒回転速度46rpm、乾燥原料最大700kg/h(湿潤原料最大300kg/h)の生産能力を誇るこの製品は、シンプルな設計、省エネ機能、そして高品質な出力が高く評価されています。均一な顆粒形成を保証する能力は、信頼性と一貫性のある性能を求めるメーカーに高く評価されています。

グランド乾式造粒機

特別に設計された 乾式造粒 方法様々な処方に対応できるよう、顆粒サイズを調整できます。高品質のステンレス鋼を使用し、GMP基準を満たした本機は、耐久性、メンテナンスの容易さ、コンパクトな設計で高く評価されています。この機械は、厳しい製造環境下でも、製品の品質と一貫性の維持が重要な業務に最適です。

適切な造粒機械への投資は、生産を効率化するだけでなく、製品の品質も向上させます。 乾式造粒機 CZK-G100 は、エネルギー効率からユーザーフレンドリーなインターフェースまで、現代の生産ニーズを満たすように設計された機器の優れた例です。

医薬品における造粒の未来

技術の進歩は造粒分野に革命をもたらし続けています。将来の生産ラインでは、センサーやリアルタイムモニタリングを活用したデータ駆動型の自動化システムをさらに統合し、処理パラメータを微調整し、生産全体にわたるトレーサビリティを確保することが期待されます。結合剤の配合や賦形剤技術の革新は、造粒の用途範囲を拡大すると考えられます。 湿式造粒 プロセスをさらに効率化します。

本質的には、それぞれの造粒技術は、 湿式造粒 または 乾式造粒法は、独自の利点と課題を伴います。メーカーは、材料特性、生産規模、エネルギー資源など、生産ニーズを慎重に評価し、適切な方法を選択する必要があります。競争の激しい市場において最適な製品品質と生産効率を実現するには、高品質な機械に支えられた造粒プロセスへの深い理解が不可欠です。

結論

このブログでは、 湿式造粒 そして 乾式造粒法それぞれのメリット、処理手順、そしてこれらのプロセスを支える機器について解説します。製薬業界において、適切な造粒技術と適切な機械を選択することは、製品の品質と生産効率の向上に不可欠です。技術の進化に伴い、どちらの方法も医薬品製造の未来を形作る上で重要な役割を果たし続けるでしょう。