GrandPack presenta maquinaria avanzada para el envasado farmacéutico en CPHI y PMEC China 2025

Pioneros: El viaje no contado de los medicamentos originales

¿Cómo la granulación en lecho fluidizado está revolucionando la fabricación farmacéutica?

La danza de las partículas

En el mundo de la fabricación farmacéutica, la precisión no es solo un objetivo; es un mandato. El proceso de transformación de un polvo fino, a menudo incontrolable, de ingrediente farmacéutico activo (API) en una tableta perfecta y uniforme es una maravilla de la ingeniería química y mecánica. Durante décadas, un desafío central en este proceso ha sido la granulación: el proceso de convertir polvos finos en gránulos más resistentes, densos y predecibles. Si bien los métodos tradicionales han cumplido su propósito, la industria farmacéutica moderna exige mayor eficiencia, control y calidad. Aquí es donde la elegante ciencia de... granulación en lecho fluidizado (FBG) ocupa un lugar central, transformando el proceso de un trabajo de varios pasos en una forma de arte perfectamente integrada.

Este análisis profundo explorará los principios detrás de esta tecnología revolucionaria, sus profundos beneficios para producir formas de dosificación sólidas superiores y cómo los equipos de última generación, como las soluciones ofrecidas por Grand, están estableciendo nuevos puntos de referencia para la fabricación de cGMP.

Antes del baile: ¿Por qué necesitamos granulación?

Imagine intentar construir una pared sólida y estable con arena fina. Es casi imposible. Las partículas no se adhieren, generan polvo y no fluyen de forma predecible. Los polvos farmacéuticos suelen comportarse de la misma manera. Los polvos crudos, especialmente las mezclas de API y excipientes, suelen presentar:

Mala fluidez: Esto dificulta el movimiento uniforme del material a través del equipo de procesamiento y hacia las matrices de tabletas.

Alta tendencia a la segregación: Las partículas de diferentes tamaños en la mezcla pueden separarse, lo que genera un contenido de medicamento no uniforme en la tableta final, lo que representa una falla de calidad crítica.

Baja densidad aparente: El polvo es demasiado "esponjoso", lo que dificulta comprimirlo para formar una tableta duradera.

Generación de polvo: Representa riesgos de exposición para el operador y contaminación cruzada.

La granulación resuelve estos problemas al unir las partículas de polvo para formar aglomerados más grandes y uniformes. Estos gránulos fluyen como un líquido, resisten la segregación, se comprimen perfectamente y están prácticamente libres de polvo.

Desmitificando el lecho fluidizado: cómo ocurre la magia

En esencia, la granulación en lecho fluidizado es un proceso de "recipiente único" o "de un solo recipiente". Esto significa que los tres pasos críticos de mezcla, granulación y secado Todo ocurre dentro de la misma cámara, un salto significativo en eficiencia respecto de los métodos más antiguos que requerían equipos separados para cada etapa.

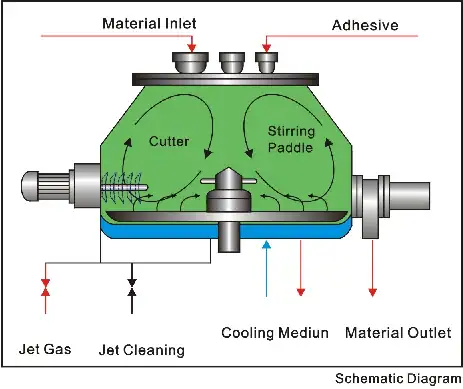

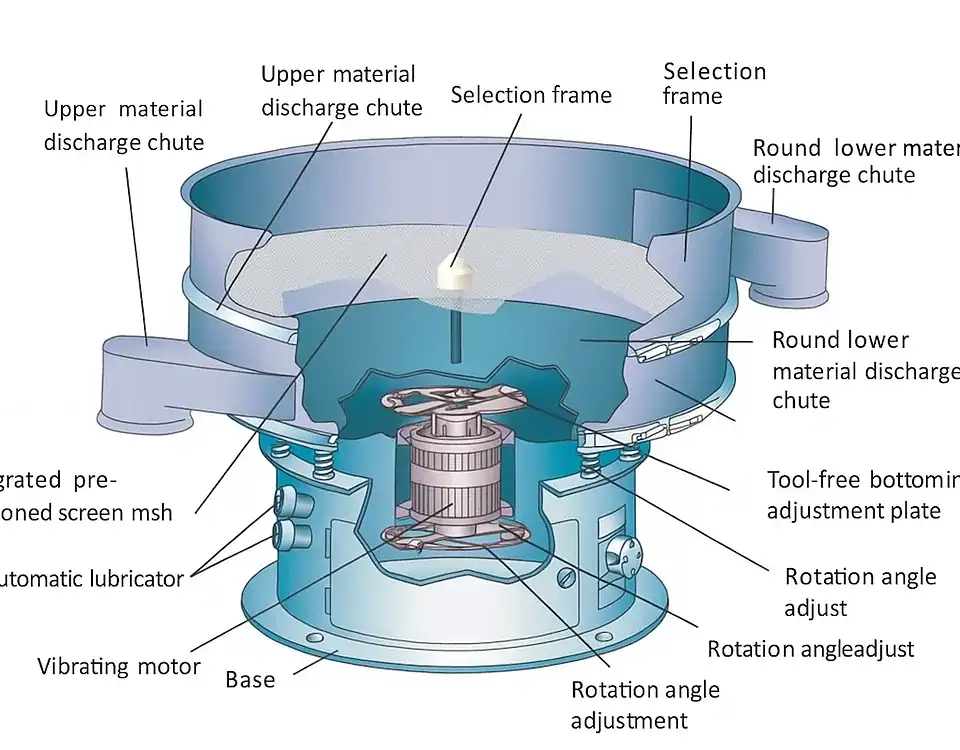

Analicemos este elegante proceso, haciendo referencia a un sistema avanzado típico como el Secador granulador por ebullición serie Grand FL.

Paso 1: La Obertura - Preparación del aire y fluidización

El proceso comienza incluso antes de que el polvo entre en la danza. El aire de entrada se introduce en el sistema a través de un potente ventilador. En una máquina que cumple con las normas cGMP, este aire no es solo aire ambiente; se purifica meticulosamente. Como se observa en las especificaciones de los equipos líderes, Sistema de filtrado de tres etapas (HEPA primario, medio y de alta eficiencia) Es estándar, lo que garantiza que el aire que entra en la cámara sea estéril y libre de contaminantes. Este aire purificado se calienta a una temperatura precisa y preestablecida.

La mezcla de polvo se carga en el contenedor del producto. El aire caliente y filtrado se impulsa hacia arriba a través de una placa de distribución de aire especializada en la parte inferior del contenedor. La velocidad de este aire se controla cuidadosamente. A medida que aumenta, llega a un punto donde la resistencia aerodinámica de las partículas contrarresta la gravedad. El lecho de polvo se expande y las partículas quedan suspendidas en la corriente de aire, moviéndose libre y aleatoriamente. Este es el estado "fluidizado"El polvo empieza a comportarse como un líquido hirviendo, creando el ambiente perfecto para el siguiente paso. Esta es la danza de partículas.

Paso 2: El acto principal: atomización y aglomeración del aglutinante

Con las partículas suspendidas en un estado homogéneo y fluido, se introduce una solución aglutinante líquida. Esto se realiza mediante una boquilla de pulverización de alta precisión, generalmente ubicada en la parte superior (granulación por pulverización superior). La boquilla atomiza el aglutinante en microgotas.

A medida que estas gotas viajan a través del lecho fluidizado, entran en contacto con las partículas de polvo suspendidas, humedeciendo sus superficies. El movimiento constante y aleatorio de las partículas provoca su colisión. En el punto de colisión, el aglutinante líquido actúa como un puente, haciendo que se adhieran entre sí. aglomeradoEste proceso continúa, con partículas que crecen gradualmente capa por capa, formando gránulos.

El nivel de control aquí es extraordinario. Según un estudio en el Revista internacional de productos farmacéuticosParámetros clave como la velocidad de pulverización del aglutinante, la presión de atomización y la temperatura del aire de entrada influyen directamente en las características finales del gránulo, incluyendo la distribución del tamaño de partícula y la densidad. Los sistemas modernos controlados por PLC permiten a los operadores ajustar con precisión estas variables para lograr las propiedades de gránulo exactas requeridas para una formulación específica.

Paso 3: El final - Secado integrado

Una vez alcanzado el tamaño y la densidad de gránulo deseados, se detiene la pulverización de aglutinante, pero continúa el flujo de aire caliente fluidizado. El proceso pasa sin problemas de la granulación al secado, todo dentro de la misma cámara. El flujo continuo de aire caliente elimina eficientemente la humedad de los gránulos hasta alcanzar el punto final deseado, a menudo determinado por la temperatura del producto o la pérdida por secado (LOD).

Diagrama de secado de un solo paso

Dado que los gránulos permanecen fluidizados durante el secado, el proceso es increíblemente eficiente y uniforme. No hay puntos calientes y el producto final presenta un nivel de humedad residual muy bajo y constante, lo cual es fundamental para su estabilidad y vida útil.

Las abrumadoras ventajas de la tecnología de lecho fluidizado

El cambio hacia la granulación en lecho fluidizado en la industria farmacéutica no es sólo una tendencia; está impulsado por beneficios tangibles y atractivos.

Eficiencia y rendimiento inigualables: El proceso en un solo recipiente reduce drásticamente el tiempo de procesamiento. No es necesario transferir la masa húmeda de una mezcladora a una secadora independiente, lo que ahorra tiempo, reduce los costos de mano de obra y minimiza la pérdida de material.

Calidad y consistencia de gránulos superiores: El ambiente controlado produce gránulos altamente uniformes, porosos y esféricos. Esto da como resultado una excelente fluidez y compresibilidad, lo que resulta en pesos y durezas de tabletas más consistentes. La distribución uniforme del tamaño de partícula (PSD) es fundamental para la calidad por diseño (QbD).

Suave con las API sensibles al calor: En comparación con el secado tradicional en bandejas, el secado en lecho fluidizado funciona a temperaturas más bajas durante periodos más cortos gracias a su alta eficiencia. Esto lo convierte en la opción ideal para formulaciones que contienen ingredientes activos sensibles al calor.

Mayor seguridad y cumplimiento de las normas cGMP: Al ser un sistema cerrado, FBG reduce significativamente la generación de polvo, minimizando la exposición del operador y previniendo la contaminación cruzada entre lotes. Las máquinas modernas están equipadas con características de seguridad como válvulas mecánicas automáticas de alivio de presión para manejar cualquier acumulación de presión inesperada, garantizando un entorno operativo seguro.

Grand: Diseñando el futuro de la granulación

Comprender la teoría es una cosa; tener la herramienta adecuada es otra. Aquí es donde el compromiso con la excelencia en ingeniería se vuelve primordial. Empresas como grandioso se han centrado en crear Granuladores de lecho fluidizado y Secadores granuladores por ebullición GrandPack que no sólo ejecutan el proceso sin problemas, sino que también integran los últimos avances en automatización y cumplimiento.

Sus sistemas, como el Serie FL, encarnan los principios de la fabricación farmacéutica moderna:

Automatización e integridad de datos: Equipado con un Sistema PLC y una HMI intuitivaEstas máquinas ofrecen automatización completa y monitoreo de procesos. La capacidad de almacenar, exportar e imprimir datos de lotes es esencial para el mantenimiento de registros y está diseñada para respaldar... Cumplimiento de la Parte 11 del Título 21 del CFR.

Limpieza validada: Para maximizar el tiempo de actividad y garantizar la pureza, se puede instalar un sistema opcional Sistema de limpieza automática WIP (Wash-In-Place) Se puede integrar. Esto proporciona un proceso de limpieza repetible y validable, fundamental en una instalación multiproducto.

Control de precisión: Los ajustes variables de flujo de aire, temperatura y velocidad de pulverización permiten el desarrollo y ejecución de recetas de granulación robustas y repetibles, lo que permite a los formuladores lograr el perfil de producto deseado con confianza.

Más allá de la granulación: la tecnología de plataforma

La versatilidad de la tecnología de lecho fluidizado va más allá de la granulación. El mismo equipo básico, con pequeñas modificaciones (como un inserto Wurster para pulverización inferior), puede utilizarse para:

Recubrimiento de partículas: Aplicación de recubrimientos funcionales para enmascarar el sabor, liberación entérica o liberación sostenida.

Peletización: Formación de capas sobre un material de semilla central.

Secado de polvo simple: Como secadora independiente de alta eficiencia.

Esto hace que un procesador de lecho fluidizado de alta calidad sea una plataforma multifuncional y una inversión inteligente para cualquier instalación de fabricación o desarrollo farmacéutico.

Conclusión: Cómo elegir a tu pareja para el baile de partículas

La granulación en lecho fluidizado es más que un simple proceso; es una ventaja estratégica. Ofrece una vía para crear formas farmacéuticas sólidas de mayor calidad con mayor eficiencia, seguridad y control que nunca. A medida que las normas regulatorias se endurecen y crece la demanda de formulaciones complejas, dominar esta tecnología ya no es una opción.

Al seleccionar un sistema, mire más allá de las especificaciones básicas. Priorice una construcción robusta, un control inteligente de procesos y un diseño basado en un profundo conocimiento de los principios de las cGMP. Asociarse con un fabricante como Grand, que proporciona no solo la máquina, sino también la experiencia y el soporte, garantiza que sus instalaciones estén preparadas no solo para los desafíos actuales, sino también para el futuro de la fabricación farmacéutica.

Preguntas frecuentes: acerca de los granuladores de lecho fluidizado de Grand

1. ¿Cómo garantiza el sistema FBG de Grand la pureza del producto y evita la contaminación cruzada entre diferentes lotes? Los sistemas de Grand están diseñados desde cero para cumplir con las normas cGMP. La pureza del producto se protege mediante un enfoque multifacético: un entorno de procesamiento sellado en un solo recipiente minimiza la exposición; un sistema de filtración HEPA de tres etapas proporciona aire de proceso estéril; y el sistema opcional de lavado in situ (WIP) totalmente automatizado realiza un ciclo de limpieza validado para eliminar completamente todos los residuos, garantizando así la ausencia de residuos entre productos.

2. ¿El granulador de lecho fluidizado Grand es adecuado para procesar formulaciones con API sensibles al calor? Absolutamente. Esta es una de sus principales fortalezas. El proceso de fluidización es increíblemente eficiente en la transferencia de calor, lo que permite secar los gránulos a temperaturas significativamente más bajas y en tiempos más cortos en comparación con los secadores de bandejas estáticos. El PLC del sistema proporciona un control preciso de la temperatura del aire de entrada, garantizando que la temperatura del producto nunca supere su umbral crítico, preservando así la estabilidad y la eficacia de los ingredientes sensibles.

3. ¿Cómo cumple el granulador de Grand con los requisitos de integridad de datos modernos como 21 CFR Parte 11? Los granuladores de Grand están equipados con un potente PLC y una interfaz hombre-máquina (HMI) intuitiva que constituyen la base de un sistema conforme a la normativa. El sistema de control está diseñado para cumplir con la norma 21 CFR Parte 11, con niveles de acceso seguros para usuarios, firmas electrónicas y la capacidad de registrar todos los parámetros críticos del proceso (p. ej., tiempo, temperatura, caudal de aire, velocidad de pulverización). Todos los datos de los lotes se pueden almacenar, imprimir y exportar de forma segura para crear un registro electrónico completo e inalterable de los lotes y un registro de auditoría claro para su revisión regulatoria.

Desarrolle su negocio con Grand