Una guía completa sobre máquinas de llenado de tubos

Los 10 principales fabricantes de máquinas de cápsulas blandas del mundo (2024)

Granulador de lecho fluidizado: proceso, principio de funcionamiento, tipos, finalidad y parámetros de configuración

Un granulador de lecho fluidizado Es una pieza de equipo de procesamiento farmacéutico que se utiliza para convertir polvos en gránulos a través de un proceso de calibración.Granulación dirigida. La granulación mejora las propiedades de los polvos al aumentar el tamaño de las partículas, mejorar la fluidez y reducir la generación de polvo.

Descripción general de los beneficios y aplicaciones del lecho fluidizado

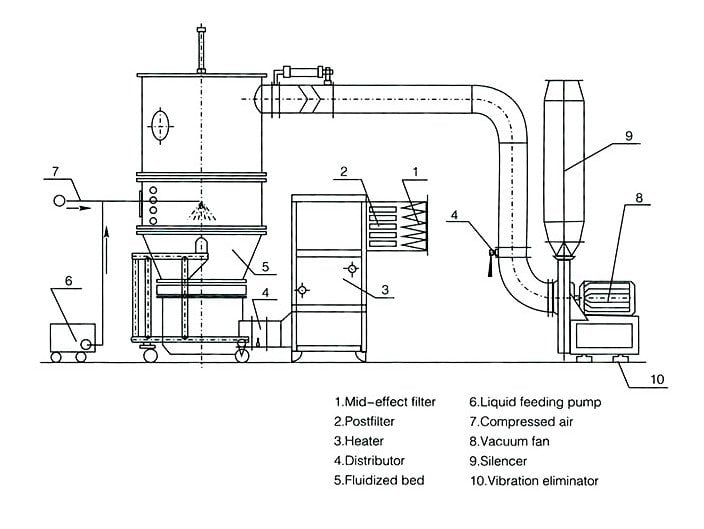

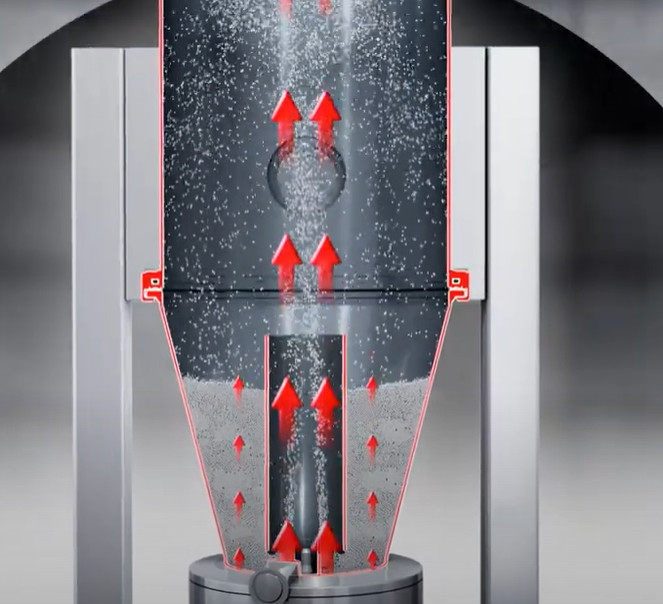

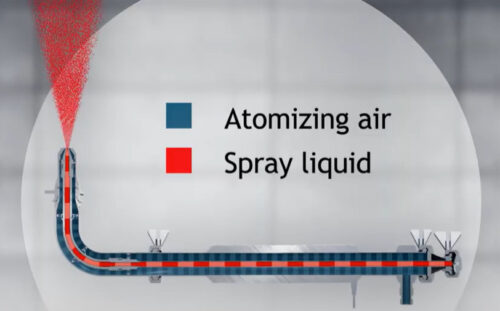

En un granulador de lecho fluidizado, se introduce un flujo de aire desde debajo del lecho de polvo para levantar y agitar las partículas sólidas. Este proceso de fluidización transforma el polvo denso en un estado similar al fluido para un procesamiento más uniforme y eficiente. La solución aglutinante líquida (p.ej. agua, disolvente) luego se rocía sobre los polvos fluidizados para promover el crecimiento de los gránulos a medida que las partículas se unen para formar masas más grandes.

Esquema del principio del granulador de lecho fluidizado

Los lechos fluidizados ofrecen muy buenas capacidades de mezcla y control de temperatura. Estas características permiten la personalización de parámetros de proceso como caudal de aire, velocidad de pulverización, temperatura del aire de entrada y humedad para producir gránulos con las propiedades deseadas. Las variaciones de diseño más comunes incluyen rociado superior, rociado inferior y rociado tangencial para optimizar la fluidización y el rociado.

Maquinaria farmacéuticaLecho fluidizado-grandpack

La tecnología de lecho fluidizado también se puede integrar con una amplia gama de operaciones de procesamiento secundario adicionales, como molienda, recubrimiento y secado, según los requisitos. Esta flexibilidad hace que la granulación en lecho fluidizado sea una de las tecnologías más útiles en muchas industrias, incluidas las farmacéuticas, alimentarias, químicas, fertilizantes y más.

Explicación del proceso de granulación en lecho fluidizado

El proceso de lecho fluidizado implica varias etapas clave:

1. Alimentación de polvo

El material de partida, generalmente un polvo portador inerte mezclado con partículas o ingredientes activos del fármaco, se carga en la cámara del granulador desde arriba. El polvo debe fluir libremente para fluidificarse correctamente.

2. Fluidización y precalentamiento

Se introduce un flujo de aire desde abajo para elevar las partículas. A medida que aumenta la velocidad del aire, se llega a un punto en el que las fuerzas de arrastre son iguales al peso de las partículas y el lecho queda suspendido y se comporta como un fluido. Durante este tiempo, el lecho se precalienta a la temperatura de funcionamiento.

3. Spray liquido

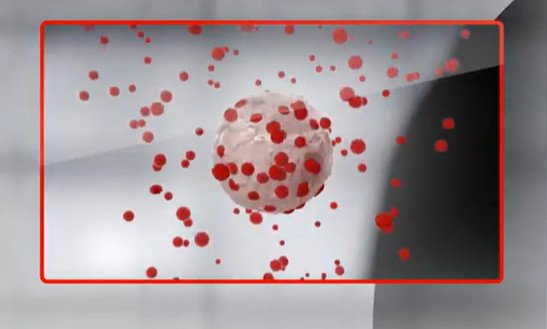

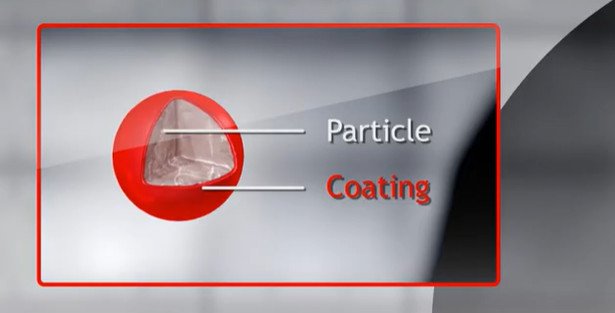

Una vez que el lecho alcanza el estado fluidizado y la temperatura, se rocía una solución líquida sobre las partículas fluidizadas a través de boquillas. Este líquido contiene un aglutinante o agente granulador. A medida que las gotas entran en contacto con las superficies de las partículas, el líquido se esparce y une las partículas en aglomerados más grandes.

4. Masa húmeda

A medida que se añade más líquido, comienzan a formarse gránulos irregulares más grandes. Con la saturación adecuada de líquido, se obtienen gránulos casi esféricos y bien formados.

5. Secado y enfriamiento

El aire de entrada calentado o las bobinas de calentamiento independientes eliminan la humedad de los gránulos húmedos para endurecerlos. La fase de enfriamiento lleva los gránulos a la temperatura de descarga adecuada.

6. Cribado

Los gránulos finales pasan por tamices vibratorios o molinos para lograr los requisitos de distribución de tamaño. Los materiales de mayor tamaño se reciclan para su posterior procesamiento o molienda.

¿Cuál es la diferencia entre el secado por aspersión y la granulación en lecho fluidizado?

La diferencia clave es que el secado por aspersión es un proceso de un solo paso que seca el líquido o la suspensión en polvo en un paso continuo, mientras que la granulación en lecho fluidizado convierte los polvos en aglomerados de gránulos en múltiples pasos por lotes.

En el secado por aspersión, los líquidos de alimentación se atomizan mediante boquillas en una cámara de secado caliente. Las gotas experimentan una rápida evaporación de la humedad para producir partículas secas sólidas en un solo paso.

En los lechos fluidizados, los materiales de partida ya en polvo se fluidizan para la adición de líquido aglutinante y la posterior granulación húmeda. Una etapa de secado separada convierte los gránulos húmedos en un producto final endurecido. Los pasos adicionales de cribado/molienda modifican aún más la distribución del tamaño de las partículas.

Por lo tanto, los lechos fluidizados implican la formación de gránulos y la mecánica del crecimiento en múltiples fases, mientras que el secado por aspersión se centra solo en la cinética de la velocidad de secado rápido de partículas en una etapa.

¿Cuáles son los parámetros para la granulación en lecho fluidizado?

A continuación, deberá conocer el proceso de granulación en lecho fluidizado. Los parámetros de proceso comunes que se pueden ajustar en la granulación en lecho fluidizado incluyen:

- Tasa de flujo de aire: Un mayor flujo de aire intensifica la fluidización y la mezcla, pero puede alterar el crecimiento si es excesivamente turbulento. El rango típico es de 10 a 100 m3/h/m2.

- Temperatura del aire de entrada: Generalmente entre 40 y 80 °C. Se necesitan temperaturas más altas para un mayor secado, pero pueden estar limitadas por la sensibilidad al aglutinante o al ingrediente activo.

- Caudal de pulverización del líquido: Por lo general, entre 5 y 100 g/min. Una pulverización rápida favorece la formación de partículas finas, mientras que una velocidad lenta provoca saturación y un crecimiento descontrolado en grandes grumos.

- Presión del aire de atomización: 2-6 bares. Crea gotas finas para una mejor distribución. Las presiones más altas mejoran la calidad de atomización.

- Configuración de boquilla: Opciones de rociado superior, rociado inferior y rociado tangencial según los patrones de flujo deseados. Se pueden utilizar múltiples boquillas.

- Líquido de granulación: Agua, disolventes o soluciones acuosas. La viscosidad y el aglutinante afectan la mecánica del crecimiento de los gránulos.

- Humedad de la cama: Afecta la velocidad de secado. Se controla mediante las condiciones del aire de entrada o una etapa de secado independiente.

- Cribado/molienda: Distribución del tamaño de partícula final controlada mediante pasos de procesamiento secundario adicionales.

¿Cuál es el propósito de una máquina granuladora?

Los principales propósitos de un granulador en el procesamiento farmacéutico incluyen:

- Mejora las propiedades del flujo del polvo: La granulación transforma los polvos finos y cohesivos en materiales granulares de flujo libre al aumentar el tamaño promedio de las partículas y reducir el área de superficie. Esto permite una manipulación y procesamiento más sencillos de los materiales durante la fabricación.

- Habilitar mezcla uniforme: La mezcla de sustancias farmacológicas y excipientes es más eficaz y homogénea en el lecho fluidizado, lo que permite obtener dosis uniformes en los comprimidos o cápsulas finales. Se minimiza la segregación.

- Reducir los niveles de polvo: Los gránulos tienen una menor emisión de polvo en comparación con los polvos finos, lo que mejora la seguridad, el control ambiental, la prevención de pérdidas y la calidad.

- Desarrollar características de partículas: Las propiedades de dureza, densidad y tamaño de los gránulos se personalizan durante el procesamiento para adaptarse a procesos posteriores como la preparación de comprimidos, el llenado de cápsulas y el perfil de liberación final del fármaco.

- Mejorar la estabilidad: Los medicamentos sensibles a la humedad, al aire o a incompatibilidades con otros ingredientes pueden estabilizarse dentro de estructuras granulares estables. La vida útil se mejora.

De este modo, los granuladores permiten una considerable flexibilidad y control sobre los atributos de calidad críticos del producto farmacéutico.

¿Cuál es la función del granulador de lecho fluidizado?

El granulador de lecho fluidizado cumple múltiples funciones importantes en el procesamiento farmacéutico:

- Producir estructuras granulares bien formadas: Las condiciones fluidizadas proporcionan colisiones de partículas frecuentes y suaves, lo que permite un excelente crecimiento de los gránulos con una saturación de líquido adecuada y minimiza el agrandamiento excesivo del tamaño.

- Promover un secado uniforme y eficiente: La rápida eliminación de la humedad se logra gracias a las altas tasas de transferencia de calor entre las interfaces aire-partícula. La temperatura es uniforme, lo que evita el secado excesivo localizado.

- Permitir funcionamiento continuo: Los lechos fluidizados realizan varias operaciones como alimentación de polvo, granulación, secado y descarga en estado estable, maximizando así la productividad.

- Permitir un control preciso sobre las variables del proceso: Se pueden medir y controlar con precisión parámetros críticos como temperatura, flujo de aire, velocidad de pulverización, etc. para producir una calidad de gránulos constante.

- Proporcionar un buen contacto polvo-líquido: La fluidización garantiza la exposición de todas las superficies del polvo a la pulverización para lograr una agregación eficaz. No existen zonas estancadas a diferencia de los mezcladores mecánicos.

- Permitir una ampliación o reducción flexible: Los patrones de flujo y la eficiencia del proceso son relativamente consistentes en diferentes tamaños de recipientes, por lo que el escalamiento se simplifica en comparación con otras tecnologías.

Como puede ver, los lechos fluidizados son unidades multipropósito versátiles que se utilizan para operaciones sensibles de secado, granulación y diseño de partículas bajo un control y una eficiencia de proceso óptimos.

Tipos de granuladores de lecho fluidizado

Existen varias variantes comunes de sistemas de granuladores de lecho fluidizado que se utilizan en la producción industrial. Profundicemos y echemos un vistazo a los diferentes tipos de granuladores de lecho fluidizado que existen.

Lechos fluidos de pulverización superior

Granulador de lecho fluidizado con pulverización superior

El diseño más utilizado es aquel en el que el líquido de pulverización se introduce a través de boquillas atomizadoras en la parte superior de la cámara del granulador, por encima del polvo fluidizado. Ofrece:

- Diseño vertical simple y rentable adecuado para la mayoría de aplicaciones.

- Dispersión uniforme de líquido hacia abajo sobre partículas fluidizadas

- Riesgo mínimo de secado por aspersión y formación de costras

- Gránulos mayoritariamente esféricos y bien formados.

Las desventajas incluyen la deposición de líquido espeso en las superficies de las partículas y capas de gránulos superpuestas desiguales.

Lechos fluidizados de pulverización inferior

Granulador de lechos fluidizados con fondo

Aquí, el líquido se rocía en una fuente de partículas fluidizadas que se mueve hacia arriba a través de una boquilla atomizadora en la base de la cámara. Ofrece:

- Reducción de la humectación excesiva en comparación con la pulverización superior

- Distribución estrecha del tiempo de residencia

- Menos posibilidades de nucleación incontrolada en finos

- Mayor porosidad y mejor eficiencia de secado.

La limitación es la escasa capacidad de control de la pulverización ascendente en una fuente de partículas que fluye hacia abajo.

Lechos fluidizados de pulverización tangencial

Graduador de lechos fluidizados por pulverización tangencial

Boquillas Están situados en la sección media del granulador y en ángulo tangencial al flujo de aire radial para lograr una interacción de momento entre el líquido y la partícula en remolino. Los beneficios incluyen una distribución de pulverización muy uniforme y atributos de producto intermedios entre las variantes superior e inferior. La mezcla en remolino proporciona gránulos esféricos. El potencial de ampliación limitado y la complejidad operativa son los principales desafíos.

También se utilizan combinaciones como configuraciones de arriba-abajo, de arriba-tangencial o de tangencial-abajo. En general, la variedad y la posibilidad de personalización del lecho fluidizado son una ventaja importante que permite alcanzar con precisión las especificaciones de gránulos deseadas en la producción farmacéutica.

Llevar

La granulación en lecho fluidizado es una operación de ingeniería de partículas vital en la fabricación de productos farmacéuticos. Transforma los polvos en gránulos esféricos con propiedades personalizadas de estabilidad, estructura, flujo y tamaño que determinan el procesamiento posterior, así como el rendimiento del producto final.

El lecho fluidizado permite realizar varias operaciones críticas (mezcla, aglomeración, eliminación de humedad) en una configuración integrada, continua y eficiente bajo un control variable de precisión. Con una integración flexible con pasos de procesamiento secundarios como fresado y recubrimientoLa tecnología de lecho fluido ofrece ventajas incomparables en diversas aplicaciones en la fabricación de productos farmacéuticos de alta calidad.

Artículos relacionados:

- Granulación y procesamiento en lecho fluidizado en la fabricación farmacéutica. (2024, SEP, 19).UPM Productos Farmacéuticos. https://www.upm-inc.com/fluidized-bed-granulation-in-pharmaceutical-manufacturing

- Comprensión de la granulación en lecho fluidizado. (2024, SEP, 14). Pharmtech. https://www.pharmtech.com/view/understanding-the-value-of-excipient-grade

- Granulación en lecho fluidizado: una técnica prometedora. Int. J. Pharm. Sci. Rev. Res., 64(2), septiembre - octubre de 2020. https://globalresearchonline.net/journalcontents/v64-2/22.pdf