Tres funciones cruciales de las máquinas de recubrimiento de pastillas en la investigación médica

La guía definitiva para las máquinas pulidoras de cápsulas

6 consejos y soluciones de mantenimiento para mezcladores tridimensionales de polvo seco

A mezclador de polvo seco juega un papel crucial en la proceso farmacéutico, químicas y alimentarias. Un mantenimiento adecuado es esencial para garantizar Funcionamiento suave, calidad de mezcla constante y mayor vida útil del equipo.Descuidar el mantenimiento rutinario puede generar ineficiencias, riesgos de contaminación y reparaciones costosas.

En este artículo, cubriremos Seis consejos esenciales de mantenimiento y soluciones para problemas comunes encontrados con Mezcladores tridimensionales, ayudando Fábricas farmacéuticas y otras industrias optimizan sus procesos de producción.

| Tarea de mantenimiento | Frecuencia | Notas |

|---|---|---|

| Inspeccionar piezas giratorias (ejes, cojinetes) | Semanalmente | Asegúrese de que el movimiento sea suave y sin ruidos inusuales. |

| Comprobar las conexiones eléctricas | Mensual | Asegúrese de que las conexiones estén firmes y sin cables expuestos. |

| Lubricar las piezas móviles | Cada 3 meses | Utilice el lubricante recomendado por el fabricante. |

| Monitorizar el proceso de mezcla | Cada operación | Compruebe si hay ruidos o vibraciones inusuales |

| Reemplazar piezas desgastadas (sellos, cojinetes) | Cada 6 meses | Inspeccionar y reemplazar si es necesario |

| Limpiar superficies internas y externas | Después de cada uso | Utilice limpiadores no corrosivos |

1. Inspección periódica de componentes críticos

Las inspecciones de rutina son la base de una inspección eficaz. mezclador de polvo Mantenimiento. Al revisar los componentes esenciales con frecuencia, puede detectar el desgaste antes de que cause fallas operativas.

A. Comprobación de piezas giratorias

- Gire manualmente los ejes y cojinetes para garantizar un movimiento suave.

- Escuche si hay ruidos inusuales, como rechinamientos o traqueteos, que pueden indicar problemas de alineación o lubricación.

- Asegúrese de que todas las piezas giratorias estén bien fijadas.

B. Examen de las conexiones eléctricas

- Inspeccione todas las conexiones del cableado para asegurarse de que estén bien ajustadas y libres de cables expuestos.

- Pruebe los enclavamientos de seguridad y los mecanismos de parada de emergencia para asegurarse de que funcionen correctamente.

- Realizar pruebas de resistencia de aislamiento en circuitos eléctricos para evitar cortocircuitos.

🔹 Frecuencia recomendadaLas inspecciones mensuales son ideales. Para entornos de alto uso como... fábrica farmacéutica, pueden ser necesarios controles semanales.

2. Lubricación adecuada de las piezas móviles

La lubricación minimiza fricción, desgaste y acumulación de calor en un Mezclador tridimensional, impactando directamente su eficiencia y vida útil.

A. Cómo elegir el lubricante adecuado

- Utilice siempre lubricantes recomendados por el fabricante.

- Las opciones comunes incluyen grasa de grado alimenticio (para aplicaciones farmacéuticas) y aceites sintéticos (para operaciones de alta velocidad o alta temperatura).

B. Aplicación correcta del lubricante

- Limpie todos los puntos de lubricación antes de aplicar lubricante nuevo para evitar la contaminación.

- Evite la lubricación excesiva, ya que el exceso de grasa atrae polvo y residuos, formando partículas abrasivas que pueden dañar las piezas móviles.

Fórmula para una lubricación óptima:

L=M/N×F

dónde:

- l = cantidad de lubricante requerida,

- METRO = carga de la máquina,

- norte = velocidad de rotación,

- F = coeficiente de fricción.

🔹 Frecuencia recomendada: Lubricar cojinetes y juntas cada tres meses, pero controle el rendimiento para detectar signos de fricción excesiva.

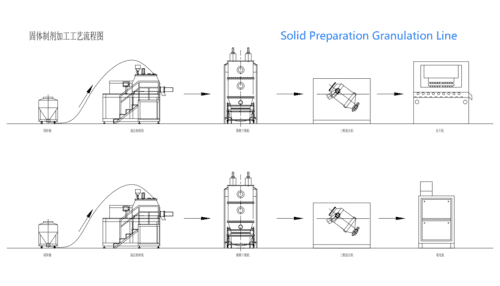

Línea de granulación para preparación de sólidos

3. Monitoreo del proceso de mezcla para detectar anomalías

Monitoreo continuo de la proceso de mezcla asegura calidad constante del producto y previene fallas mecánicas.

A. Comprobación de los paneles de visualización y los indicadores

- Asegúrese de que los indicadores digitales, los temporizadores y las unidades de control de velocidad funcionen correctamente.

- Cualquier fluctuación repentina en la velocidad o el consumo de energía puede indicar desgaste de los componentes internos.

B. Escuchar ruidos inusuales

- A sonido chirriante Podría indicar una correa desgastada o lubricación insuficiente.

- Ruidos de golpes o traqueteos Podría significar componentes internos sueltos.

C. Detección de vibraciones

- Vibraciones inusuales sugieren desequilibrio o desalineación mecánica.

- Si no se controlan, las vibraciones excesivas pueden provocar fallas prematuras en los cojinetes y otros componentes.

🔹 Acción recomendada:Si se detecta alguna anomalía, detenga la máquina y realice una inspección de diagnóstico exhaustiva antes de reanudar las operaciones.

4. Reemplazar las piezas desgastadas a tiempo

Incluso con un mantenimiento adecuado, algunos componentes se desgastan naturalmente con el tiempo y requieren un reemplazo oportuno para evitar tiempos de inactividad de la producción.

A. Piezas de desgaste comunes en un mezclador de polvo seco

- Sellos y juntas – Con el tiempo, se forman grietas que provocan fugas de polvo.

- Aspectos – Los cojinetes desgastados provocan mayor fricción y reducen la eficiencia.

- Cinturones y cadenas – Si estos se ven deshilachados o estirados, es necesario reemplazarlos de inmediato.

B. Señales de que es necesario reemplazar piezas

- Eficiencia de mezcla reducida

- Aumento del ruido de funcionamiento

- Desgaste o daños visibles

🔹 Frecuencia recomendada:Realizar una Comprobación detallada de los componentes cada seis meses para reemplazar piezas críticas de forma proactiva.

5. Limpieza de la batidora después de cada uso

Una limpieza adecuada previene contaminación cruzada y garantiza la higiene, especialmente en fábrica farmacéutica y aplicaciones alimentarias.

A. Limpieza interna

- Utilice una aspiradora o un cepillo suave para eliminar el exceso de polvo.

- Asegúrese de que no haya acumulación de polvo en las esquinas para evitar la contaminación.

B. Limpieza externa

- Limpie las superficies exteriores con un paño húmedo para eliminar el polvo.

- Usar detergentes no corrosivos Para una limpieza profunda pero evitando el exceso de humedad cerca de los componentes eléctricos.

C. Sanitización para aplicaciones farmacéuticas y alimentarias

- Desinfecte el mezclador con desinfectantes aprobados para cumplir con los estándares GMP (Buenas Prácticas de Manufactura).

🔹 Frecuencia recomendada: Limpio después de cada ciclo de mezcla para evitar la contaminación cruzada de productos.

6. Solución de problemas comunes en mezcladores tridimensionales

A pesar de un mantenimiento cuidadoso, pueden surgir problemas. A continuación, se presentan algunos problemas comunes y sus soluciones.

A. Fuga de polvo por la entrada o la salida

Posibles causas:

- Mecanismo de bloqueo suelto

- Anillos de sellado desgastados

Solución:

- Apriete correctamente los tornillos de bloqueo.

- Reemplace los anillos de sellado según sea necesario.

B. La batidora no arranca

Posibles causas:

- La cubierta de seguridad no está bien cerrada

- Configuraciones de velocidad incorrectas

- Conexión eléctrica defectuosa

Solución:

- Asegúrese de que la cubierta de seguridad esté bien cerrada.

- Ajuste la configuración de velocidad adecuadamente.

- Verifique la fuente de alimentación y reemplace los fusibles quemados.

C. Vibraciones inusuales durante la mezcla

Posibles causas:

- Distribución desigual del peso

- Componentes internos sueltos

- Lubricación insuficiente

Solución:

- Reposicione la carga para equilibrar el peso.

- Inspeccione y apriete todos los pernos y sujetadores.

- Aplique lubricante para reducir la fricción.

D. Tiempo de mezcla excesivo sin una homogeneización adecuada

Posibles causas:

- Mezclador sobrecargado

- Velocidad de rotación incorrecta

Solución:

- Reducir el tamaño del lote para evitar la sobrecarga.

- Ajuste la velocidad de rotación según las pautas del fabricante.

🔹 Consejo profesional:Mantener una registro de mantenimiento Ayuda a rastrear problemas recurrentes y optimizar los programas de servicio futuros.

Reflexiones finales

Manteniendo una Mezclador tridimensional Es esencial para garantizar un funcionamiento fluido, reducir el tiempo de inactividad y prolongar la vida útil del equipo. Siguiendo estos seis consejos de mantenimiento:Inspecciones regulares, lubricación adecuada, monitoreo de operaciones, reemplazo oportuno de piezas, limpieza profunda y resolución de problemas comunes.—puedes conservar tu mezclador de polvo seco funcionando al máximo rendimiento.

Además, mantener registros detallados de mantenimiento puede ayudar a identificar patrones de desgaste, lo que permite mantenimiento predictivo Antes de que ocurran fallas. Invertir tiempo en mantenimiento proactivo no solo mejora la eficiencia, sino que también garantiza el cumplimiento de las regulaciones de la industria, especialmente en fábrica farmacéutica ajustes.

Al tomar una enfoque preventivo, maximizará la confiabilidad y eficiencia de su mezclador de polvo, lo que le permite ofrecer resultados de mezcla consistentes y de alta calidad durante los años venideros.