3 Peran Penting Mesin Pelapis Pil dalam Penelitian Medis

Panduan Lengkap Mesin Poles Kapsul

6 Tips dan Solusi Perawatan untuk Mixer Serbuk Kering Tiga Dimensi

A pencampur bubuk kering memainkan peran penting dalam proses farmasi, industri kimia, dan makanan. Pemeliharaan yang tepat sangat penting untuk memastikan pengoperasian yang lancar, kualitas pencampuran yang konsisten, dan umur peralatan yang panjangMengabaikan pemeliharaan rutin dapat menyebabkan inefisiensi, risiko kontaminasi, dan perbaikan yang mahal.

Dalam artikel ini, kita akan membahas Enam tips perawatan penting dan solusi untuk masalah umum yang dihadapi Mixer Tiga Dimensi, membantu pabrik farmasi dan industri lainnya mengoptimalkan proses produksi mereka.

| Tugas Pemeliharaan | Frekuensi | Catatan |

|---|---|---|

| Periksa bagian yang berputar (poros, bantalan) | Mingguan | Pastikan gerakan halus, tidak ada suara yang tidak biasa |

| Periksa sambungan listrik | Bulanan | Pastikan sambungan kencang, tidak ada kabel yang terbuka |

| Lumasi bagian yang bergerak | Setiap 3 bulan | Gunakan pelumas yang direkomendasikan pabrik pembuatnya |

| Memantau proses pencampuran | Setiap operasi | Periksa kebisingan atau getaran yang tidak biasa |

| Ganti bagian yang sudah usang (seal, bearing) | Setiap 6 bulan | Periksa dan ganti jika perlu |

| Bersihkan permukaan internal dan eksternal | Setelah setiap penggunaan | Gunakan pembersih yang tidak korosif |

1. Pemeriksaan Rutin Komponen Kritis

Pemeriksaan rutin adalah dasar dari kinerja yang efektif pencampur bubuk pemeliharaan. Dengan memeriksa komponen-komponen penting secara berkala, Anda dapat mendeteksi kerusakan sebelum menyebabkan kegagalan operasional.

A. Memeriksa Bagian yang Berputar

- Putar poros dan bantalan secara manual untuk memastikan gerakan yang mulus.

- Dengarkan apakah ada suara-suara yang tidak biasa, seperti bunyi berderak atau berderak, yang mungkin mengindikasikan adanya masalah penyelarasan atau pelumasan.

- Pastikan semua bagian yang berputar telah terpasang dengan aman.

B. Memeriksa Sambungan Listrik

- Periksa semua sambungan kabel untuk memastikan kekencangan dan bebas dari kabel yang terbuka.

- Uji kunci pengaman dan mekanisme penghenti darurat untuk memastikan semuanya berfungsi dengan benar.

- Lakukan uji resistansi isolasi pada sirkuit listrik untuk mencegah korsleting.

🔹 Frekuensi yang Direkomendasikan: Pemeriksaan bulanan adalah hal yang ideal. Untuk lingkungan dengan penggunaan tinggi seperti pabrik farmasi, pemeriksaan mingguan mungkin diperlukan.

2. Melumasi Bagian yang Bergerak dengan Benar

Pelumasan meminimalkan gesekan, keausan, dan penumpukan panas di sebuah Mixer Tiga Dimensi, yang secara langsung berdampak pada efisiensi dan umur pemakaiannya.

A. Memilih Pelumas yang Tepat

- Selalu gunakan pelumas yang direkomendasikan oleh produsen.

- Pilihan umum meliputi: minyak pelumas food grade (untuk aplikasi farmasi) dan minyak sintetis (untuk operasi kecepatan tinggi atau suhu tinggi).

B. Mengaplikasikan Pelumas dengan Benar

- Bersihkan semua titik pelumasan sebelum mengaplikasikan pelumas baru untuk mencegah kontaminasi.

- Hindari pelumasan berlebihan, karena minyak berlebih menarik debu dan kotoran, membentuk partikel abrasif yang dapat merusak komponen yang bergerak.

Formula untuk Pelumasan Optimal:

L=M/N×F

Di mana:

- L = jumlah pelumas yang dibutuhkan,

- M = beban mesin,

- N = kecepatan putaran,

- F = koefisien gesekan.

🔹 Frekuensi yang Direkomendasikan: Melumasi bantalan dan sambungan setiap tiga bulan, tetapi pantau kinerja untuk tanda-tanda gesekan yang berlebihan.

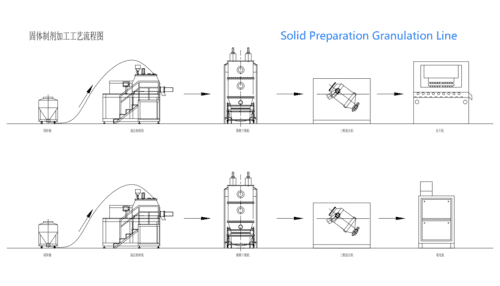

Lini Granulasi Persiapan Padat

3. Memantau Proses Pencampuran untuk Anomali

Pemantauan berkelanjutan terhadap proses pencampuran memastikan kualitas produk yang konsisten dan mencegah kegagalan mekanis.

A. Memeriksa Panel Tampilan dan Indikator

- Pastikan indikator digital, pengatur waktu, dan unit kontrol kecepatan berfungsi dengan benar.

- Setiap fluktuasi mendadak dalam kecepatan atau konsumsi daya dapat mengindikasikan keausan komponen internal.

B. Mendengarkan Suara-suara yang Tidak Biasa

- A suara melengking mungkin menunjukkan sabuk yang aus atau pelumasan yang tidak memadai.

- Suara ketukan atau derak bisa berarti komponen internal yang longgar.

C. Mendeteksi Getaran

- Getaran yang tidak biasa menunjukkan ketidakseimbangan atau ketidaksejajaran mekanis.

- Jika tidak diatasi, getaran yang berlebihan dapat menyebabkan kerusakan dini pada bantalan dan komponen lainnya.

🔹 Tindakan yang Direkomendasikan: Jika terdeteksi anomali, hentikan mesin dan lakukan pemeriksaan diagnostik menyeluruh sebelum melanjutkan operasi.

4. Mengganti Komponen yang Usang Tepat Waktu

Bahkan dengan perawatan yang tepat, beberapa komponen secara alami akan aus seiring waktu dan memerlukan penggantian tepat waktu untuk menghindari penghentian produksi.

A. Komponen Umum yang Aus pada Mesin Pencampur Serbuk Kering

- Segel dan Gasket – Seiring berjalannya waktu, retakan akan terbentuk pada permukaan ini, yang mengakibatkan kebocoran bubuk.

- Bantalan – Bantalan yang aus menyebabkan peningkatan gesekan dan mengurangi efisiensi.

- Sabuk dan Rantai – Jika terlihat usang atau melar, maka harus segera diganti.

B. Tanda-tanda Komponen Perlu Diganti

- Efisiensi pencampuran berkurang

- Peningkatan kebisingan pengoperasian

- Keausan atau kerusakan yang terlihat

🔹 Frekuensi yang Direkomendasikan: Melakukan suatu pemeriksaan komponen terperinci setiap enam bulan untuk mengganti komponen penting secara proaktif.

5. Membersihkan Mixer Setelah Setiap Penggunaan

Pembersihan yang tepat mencegah kontaminasi silang dan memastikan kebersihan, terutama di pabrik farmasi dan aplikasi makanan.

A. Pembersihan Internal

- Gunakan penyedot debu atau sikat lembut untuk menghilangkan bedak berlebih.

- Pastikan tidak ada penumpukan bubuk di sudut-sudut untuk mencegah kontaminasi.

B. Pembersihan Eksternal

- Bersihkan permukaan luar dengan kain lembap untuk menghilangkan debu.

- Menggunakan deterjen non-korosif untuk pembersihan mendalam tetapi hindari kelembaban yang berlebihan di dekat komponen listrik.

C. Sanitasi untuk Aplikasi Farmasi dan Makanan

- Disinfeksi mixer dengan pembersih yang disetujui untuk mematuhi standar GMP (Praktik Manufaktur yang Baik).

🔹 Frekuensi yang Direkomendasikan: Membersihkan setelah setiap siklus pencampuran untuk mencegah kontaminasi silang produk.

6. Pemecahan Masalah Umum pada Mixer Tiga Dimensi

Meskipun dirawat dengan saksama, masalah tetap dapat muncul. Berikut ini beberapa masalah umum dan solusinya.

A. Kebocoran Serbuk dari Saluran Masuk atau Keluar

Kemungkinan Penyebab:

- Mekanisme penguncian longgar

- Cincin penyegel yang sudah usang

Larutan:

- Kencangkan sekrup pengunci dengan benar.

- Ganti cincin penyegel bila diperlukan.

B. Mixer Gagal Menyala

Kemungkinan Penyebab:

- Penutup pengaman tidak tertutup dengan benar

- Pengaturan kecepatan salah

- Sambungan listrik rusak

Larutan:

- Pastikan penutup pengaman terkunci dengan aman.

- Sesuaikan pengaturan kecepatan dengan tepat.

- Periksa pasokan daya dan ganti sekring yang putus.

C. Getaran Tidak Biasa Selama Pencampuran

Kemungkinan Penyebab:

- Distribusi berat tidak merata

- Komponen internal longgar

- Pelumasan tidak mencukupi

Larutan:

- Ubah posisi beban untuk menyeimbangkan beratnya.

- Periksa dan kencangkan semua baut dan pengencang.

- Oleskan pelumas untuk mengurangi gesekan.

D. Waktu Pencampuran Berlebihan Tanpa Homogenisasi yang Tepat

Kemungkinan Penyebab:

- Mixer kelebihan beban

- Kecepatan rotasi salah

Larutan:

- Kurangi ukuran batch untuk menghindari kelebihan muatan.

- Sesuaikan kecepatan putaran berdasarkan pedoman pabrikan.

🔹 Kiat Profesional:Menjaga catatan pemeliharaan membantu melacak masalah yang berulang dan mengoptimalkan jadwal servis di masa mendatang.

Pemikiran Akhir

Mempertahankan Mixer Tiga Dimensi sangat penting untuk memastikan kelancaran operasi, mengurangi waktu henti, dan memperpanjang umur peralatan. Dengan mengikuti enam tips perawatan berikut—pemeriksaan rutin, pelumasan yang tepat, pemantauan operasi, penggantian suku cadang tepat waktu, pembersihan menyeluruh, dan pemecahan masalah umum—kamu bisa menyimpannya pencampur bubuk kering berjalan pada kinerja puncak.

Selain itu, menyimpan catatan pemeliharaan yang terperinci dapat membantu mengidentifikasi pola keausan, sehingga memungkinkan pemeliharaan prediktif sebelum kegagalan terjadi. Berinvestasi waktu dalam pemeliharaan proaktif tidak hanya meningkatkan efisiensi tetapi juga memastikan kepatuhan terhadap peraturan industri, khususnya dalam pabrik farmasi pengaturan.

Dengan mengambil pendekatan pencegahan, Anda akan memaksimalkan keandalan dan efisiensi Anda pencampur bubuk, yang memungkinkannya memberikan hasil pencampuran yang konsisten dan berkualitas tinggi selama bertahun-tahun yang akan datang.