¿Es una máquina de recubrimiento de azúcar realmente la mejor opción?

¿Qué tamaño de pastillas puede producir una prensa de pastillas? Comprensión del tamaño de las pastillas, las herramientas y la GZPK-26

"Cuando los clientes preguntan sobre el tamaño de las pastillas, "Las máquinas pueden fabricar, les digo que la verdadera pregunta es: '¿Qué tamaño y forma necesitan?'", dice Bruce Fu, un experto líder en Grand. "La máquina proporciona la potencia, pero las herramientas son donde surge la magia. Lo diseñamos según la visión del cliente, porque para nosotros, Las necesidades de herramientas del cliente siempre son lo primero."

"Las máquinas pueden fabricar, les digo que la verdadera pregunta es: '¿Qué tamaño y forma necesitan?'", dice Bruce Fu, un experto líder en Grand. "La máquina proporciona la potencia, pero las herramientas son donde surge la magia. Lo diseñamos según la visión del cliente, porque para nosotros, Las necesidades de herramientas del cliente siempre son lo primero."

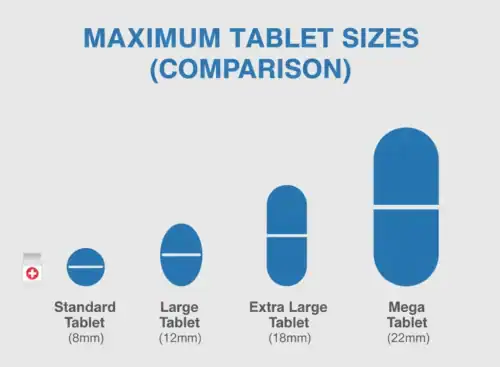

La perspectiva experta de Grand llega al corazón de la fabricación de tabletas. La versatilidad de una tableta moderna... prensa de tabletas es inmenso, pero su producción se define por sus herramientas. Para dar un ejemplo concreto, el alto rendimiento Grand GZPK-26 puede producir tabletas con un diámetro máximo de 25 mm.En esta guía, analizaremos los principios clave de esta flexibilidad. También abordaremos importantes consejos de mantenimiento y le mostraremos cómo empezar a usar su propia prensa de tabletas Grand.

Principios de funcionamiento de las prensas de tabletas

Una prensa de tabletas comprime polvo o gránulos en tabletas de peso y tamaño constantes. Para comprender sus capacidades, debemos analizar su evolución y su mecánica.

Del punzón único al rotativo de alta velocidad: una evolución en la eficiencia

Las primeras prensas de comprimidos eran máquinas de un solo punzón. Utilizaban una matriz y dos punzones verticales para comprimir el material. Si bien eran adecuadas para producciones a pequeña escala de aproximadamente 60 a 100 comprimidos por minuto, presentaban una desventaja importante: la presión desigual resultaba en una densidad inconsistente, lo que podía provocar que los comprimidos se agrietaran, rompieran o se amontonaran.

Para abordar estos problemas, los ingenieros crearon el motor rotatorio. prensa de tabletasEste diseño incorpora múltiples punzones y matrices en una torreta giratoria. A medida que la torreta gira, los punzones pasan por varias estaciones que realizan tareas simultáneamente.

Una innovación clave es el método de compresión. En lugar de un impacto repentino, se utiliza una presión sostenida y gradual. Esto permite que el aire atrapado escape de la cavidad del molde. El resultado es una densidad de comprimidos más uniforme, menos fracturas y una producción mucho mayor.

La fabricación moderna se basa en prensas rotativas de alta velocidad, como la Grand GZPK-26. Estas prensas rotativas mantienen una velocidad lineal de al menos 60 metros por minuto. Son máquinas totalmente automáticas, cruciales para las industrias farmacéutica, química y alimentaria.

Por ejemplo, el GZPK-26 puede producir hasta 160.000 tabletas por hora.

El corazón de la máquina: cómo una prensa rotativa de tabletas crea píldoras

Una tableteadora rotativa de alta velocidad consta de piezas diseñadas con precisión que funcionan en conjunto. Los componentes clave incluyen la torreta, los punzones y las matrices, un mecanismo de alimentación, un ajuste de llenado, rieles guía para los punzones superior e inferior, y un mecanismo de ajuste de presión. El proceso de formación de tabletas consta de varias etapas a medida que la torreta gira.

El proceso paso a paso de la formación de tabletas

Cada rotación de la torreta lleva el conjunto de matrices a través de un ciclo continuo de llenado, compresión y expulsión, produciendo una tableta terminada.

- Alimentación: El proceso comienza con la materia prima. Las prensas de alta velocidad utilizan un mecanismo de alimentación forzada para garantizar un flujo constante de polvo en las cavidades de la matriz. Los motores impulsan impulsores que empujan el material hacia las matrices abiertas situadas debajo. Esta alimentación activa es vital para el funcionamiento a alta velocidad, ya que los sistemas de alimentación por gravedad no son suficientes.

- Llenado y dosificación (ajuste de peso): Tras la alimentación, la máquina mide y determina el peso de la tableta. Esto se logra controlando el volumen de la cavidad del troquel. El punzón inferior baja, raspando el exceso de polvo. El polvo restante en el troquel determina el peso de la tableta. El volumen de llenado se controla mediante la distancia que desciende el punzón inferior y la presión sobre el rodillo de control.

- Precompresión: Antes de la compresión principal, los punzones pasan por rodillos de precompresión. Esta etapa es crucial. Aplica una ligera fuerza al polvo, eliminando gran parte del aire atrapado. Esto densifica el polvo, mejora la compactibilidad y la calidad de la tableta. La GZPK-26 aplica una prepresión de 20 kN.

- Compresión principal: Aquí es donde se forma la tableta. Los punzones superior e inferior, llenos de polvo precomprimido, pasan entre rodillos de alta resistencia. Estos rodillos ejercen una alta presión, compactando el material hasta formar una tableta sólida. La presión máxima se alcanza cuando los punzones están más juntos, lo que garantiza la dureza y la estabilidad. La GZPK-26 aplica una presión principal de 100 kN.

- Eyección y despegue: Tras pasar por los rodillos, el punzón superior se eleva. El punzón inferior empuja la tableta terminada hacia arriba, alineándola con la mesa de la matriz. Una cuchilla de extracción guía la tableta hacia un conducto de descarga, reiniciando el ciclo. El sistema suele contar con un mecanismo de rechazo. Utiliza aire comprimido para expulsar las tabletas que no cumplen las especificaciones en un canal separado. De esta manera, solo se recogen productos de calidad.

El factor decisivo: cómo las herramientas determinan el tamaño y la forma de las pastillas

El tamaño, la forma y la dosis de una tableta dependen de la juego de punzones y matrices, también conocido como herramientas.

- Muere: El troquel moldea la tableta. El tamaño del orificio determina su diámetro y forma. Esta puede ser circular, ovalada o con formas personalizadas como estrellas, cuadrados o triángulos. Para la GZPK-26, el diámetro estándar del troquel es de 38,1 mm, lo que permite tabletas de 25 mm.

- Golpes: Los punzones superior e inferior comprimen el material. Las puntas determinan el grosor y las superficies de la tableta. Pueden ser planas, cóncavas o convexas, y pueden grabarse con diseños.

Un solo prensa de tabletas Puede producir una variedad casi infinita de comprimidos. Al cambiar las herramientas, los fabricantes pueden cambiar fácilmente la producción de pequeñas pastillas redondas de 5 mm a comprimidos grandes y oblongos de 25 mm.

Mantenimiento esencial de la prensa rotatoria de tabletas para un rendimiento óptimo

Un rotatorio de alta velocidad prensa de tabletas, Una máquina como la Grand GZPK-26 es una inversión importante. El mantenimiento regular es crucial para la longevidad, la seguridad y la calidad constante del producto.

Lubricación: el elemento vital de su prensa de tabletas

Una lubricación adecuada es fundamental. Las prensas de alta velocidad utilizan sistemas de lubricación centralizados para proteger las piezas móviles. Estas máquinas suelen contar con dos sistemas.

- Sistema de lubricación automática con aceite fino: Este sistema automatizado está controlado por el PLC. Suministra cantidades precisas de aceite diluido (como aceite de máquina n.° 30) a los componentes esenciales. Recoge el aceite usado en un depósito de residuos que debe vaciarse periódicamente. La frecuencia de lubricación se puede configurar para que se ejecute cada 200-300 rotaciones.

- Sistema de lubricación con aceite seco (grasa): Este sistema manual da servicio a componentes como mecanismos de palanca. Los operadores aplican grasa (como grasa de nitruro de boro para altas temperaturas n.° 00) antes de cada turno. Un par de bombeos suelen ser suficientes para una lubricación adecuada.

Mantenimiento del sistema clave

Además de la lubricación, algunos sistemas necesitan controles periódicos.

- Calibración del alimentador: La distancia entre el alimentador y la superficie de la torreta debe ser de 0,05 mm. Si es demasiado grande, se produce fuga de pólvora; si es demasiado pequeña, se produce fricción. Para calibrar, es necesario aflojar los pernos y ajustar la altura con una galga de espesores.

- Sistema hidráulico: Este sistema controla la presión de la máquina. Los operadores deben revisar periódicamente los niveles de fluido hidráulico. El fluido no debe descender por debajo de una altura especificada (p. ej., 5 mm) a la presión máxima. El fluido recomendado suele ser un grado específico de aceite para turbinas (como el aceite para turbinas n.° 22).

- Reductor de engranajes helicoidales: Esta pieza acciona la torreta y genera calor, por lo que necesita una buena ventilación. El nivel de aceite debe revisarse periódicamente a través de la mirilla, y el aceite (p. ej., aceite para engranajes n.° 460 para invierno o n.° 680 para verano) debe cambiarse por completo cada 400-500 horas de funcionamiento.

Cómo comprar una prensa de tabletas Grand

Si está listo para mejorar su capacidad de producción con una tableteadora Grand de alto rendimiento como la GZPK-26, nuestro equipo está aquí para ayudarle. Hemos simplificado y simplificado el proceso de consulta.

Para recibir una cotización personalizada o información más detallada, por favor llenar el formulario de consulta Ubicado en el lado derecho de este blog.Nuestros representantes de ventas dedicados revisarán su solicitud y se comunicarán con usted a la brevedad con los detalles que necesita.

Como añade el experto Bruce Fu: «Una excelente prensa de tabletas es un aliado a largo plazo en su línea de producción. Las herramientas de precisión diseñadas para su producto garantizan que cada tableta cumpla con sus estándares de calidad. Nos comprometemos a cumplir esa promesa. Las necesidades específicas de herramientas de cada cliente son siempre nuestra máxima prioridad». ventas@grandpackmachine.comEsperamos poder ayudarle a encontrar la solución de prensa de tabletas perfecta para su negocio.

Diámetro de la tableta GZPK-26

| Especificación | Valor |

|---|---|

| Diámetro máximo de la tableta | Φ25 mm |

Otros parámetros

- Modelo: GZPK-26

- Número de estaciones: 26

- Capacidad máxima: 160.000 comprimidos/hora

- Presión principal: 100 kN

- Prepresión: 20 kN

- Profundidad máxima de llenado: 20 milímetros

- Diámetro de la matriz: 38,1 milímetros

- Peso neto: 2000 kilogramos