Quel film dois-je choisir pour libérer les performances du scellant latéral ?

Presse à pilules Grand Pill Press vs. Presse à pilules standard : Guide d'achat 2025

11 erreurs à éviter lors de l'utilisation d'une machine de remplissage de capsules – Remplissage de précision

Introduction

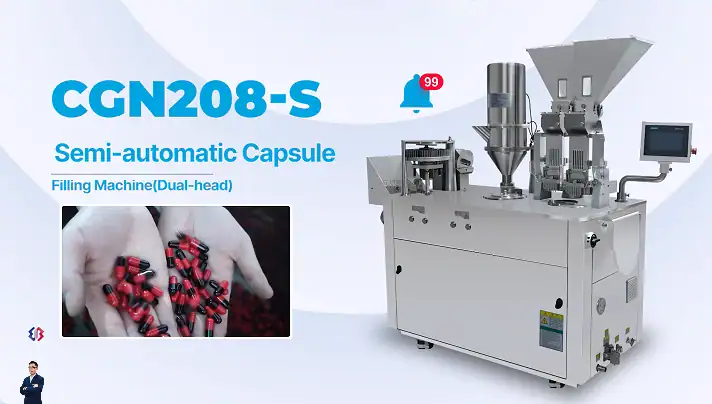

Le machine de remplissage de capsules est au cœur de la production de formes galéniques solides. C'est un instrument d'une précision incroyable, chargé de délivrer une dose exacte de principe actif dans un minuscule récipient, des milliers de fois par heure. Lorsqu'il fonctionne parfaitement, c'est une symphonie d'harmonie mécanique et pharmaceutique. Cependant, lorsque des erreurs subtiles se produisent, cette symphonie peut rapidement se transformer en une cacophonie de ressources gaspillées, de dosages incohérents et de temps d'arrêt coûteux.

De nombreux opérateurs, novices comme expérimentés, rencontrent les mêmes obstacles frustrants. La clé pour maîtriser votre équipement de remplissage de capsules Il ne s'agit pas seulement de savoir comment l'utiliser ; il s'agit de comprendre l'interaction subtile entre poudre, capsule et machine. Ce guide va au-delà des bases pour découvrir les 11 erreurs les plus courantes, et souvent négligées, qui pourraient saboter votre production, et comment les corriger pour des résultats impeccables à chaque fois.

Erreur #1 : Ignorer la rhéologie de la poudre (la « personnalité » de votre poudre)

Avant même qu'une seule capsule ne soit remplie, le voyage commence avec la poudre. Ignorer ses propriétés physiques, ou rhéologie, est l'erreur la plus fondamentale. Ce n'est pas seulement de la « poudre », c'est une personnalité. Parmi ses principales caractéristiques, on trouve :

- Fluidité : S'écoule-t-il librement comme du sable, ou s'agglutine-t-il et forme-t-il des ponts comme de la farine ? Cela peut être mesuré scientifiquement par son « angle de repos ». Une mauvaise fluidité est l'une des principales causes de remplissages irréguliers et de blocages de machines.

- Masse volumique apparente et tassée : Comprendre la différence entre la densité libre d'une poudre et sa densité tassée (tassée) est essentiel pour calibrer le mécanisme de dosage afin d'obtenir le poids de remplissage correct.

- Compressibilité: Comment se comporte la poudre sous pression dans une remplisseuse à tassement ? Certaines formulations se compactent parfaitement en une masse compacte, tandis que d'autres durcissent trop ou ne parviennent pas à se lier.

La solution : Investissez dans l'analyse pré-formulation. Caractérisez les propriétés de votre poudre avant d'aborder la formulation. machine de remplissage de capsulesCes données vous permettent d'ajouter des excipients tels que des agents glissants (pour améliorer l'écoulement) ou des liants, et de configurer précisément votre machine pour réussir.

Erreur #2 : inadéquation entre la capsule et la formulation

Toutes les capsules ne sont pas égales. Il existe capsules de poudre de plantes, capsules liquides, micro-granulés, etc. Choisir le mauvais type de poudre revient à utiliser le mauvais carburant pour un moteur haute performance. Les deux principaux types, la gélatine et l'HPMC (hypromellose), ont des propriétés différentes. Les capsules de gélatine, le choix traditionnel, sont sensibles à l'humidité. Une formulation hygroscopique (absorbant l'eau) absorbera l'humidité de l'enveloppe de gélatine, la rendant cassante et sujette aux fissures.

La solution : Adaptez la capsule à l'API et aux excipients. Utilisez des capsules HPMC pour les formulations sensibles à l'humidité. Vérifiez toujours que le matériau de la capsule choisie est compatible avec vos principes actifs afin d'éviter les interactions chimiques susceptibles de dégrader l'efficacité du médicament.

Erreur #3 : l'erreur d'étalonnage « taille unique »

Supposer que les réglages qui ont fonctionné pour le dernier lot fonctionneront pour le nouveau est une catastrophe. De légères variations d'humidité, de température ambiante et même des caractéristiques de la poudre d'un lot à l'autre peuvent considérablement affecter le comportement du matériau. Dans le monde du remplissage de précision, il n'existe pas de réglage par défaut. C'est particulièrement vrai lors du changement de taille de gélules. La configuration d'un remplisseur de capsules de taille 4 est très différent de celui d'un machine de remplissage de capsules taille 2.

La solution : Calibrer pour chaque lotPrenez le temps d'effectuer un petit test afin d'affiner la pression de dosage, la vitesse de la machine et le poids de remplissage. Ce petit investissement initial vous évitera de nombreux soucis et des rejets de lots ultérieurs.

Erreur #4 : Négliger l'intégrité de la capsule avant le remplissage

Les capsules vides ne sont pas des objets inertes. Elles sont sensibles à leur environnement. Les stocker dans une pièce à l'humidité non contrôlée peut avoir des conséquences désastreuses. Une faible humidité les rend sèches et cassantes, ce qui entraîne des fissures et des fentes lors de l'orientation et de la séparation. Une humidité élevée les rend molles et collantes, ce qui les fait se coincer dans les chemins de roulement de la machine.

La solution : Mettez en place des contrôles environnementaux stricts pour votre zone de stockage des capsules vides. Respectez les conditions de stockage recommandées par le fabricant (généralement entre 15 et 25 °C et 35 à 65 °C d'humidité relative). Manipulez les capsules vides avec le même soin que vos principes actifs.

Erreur #5 : Sous-estimation des exigences du mécanisme de dosage

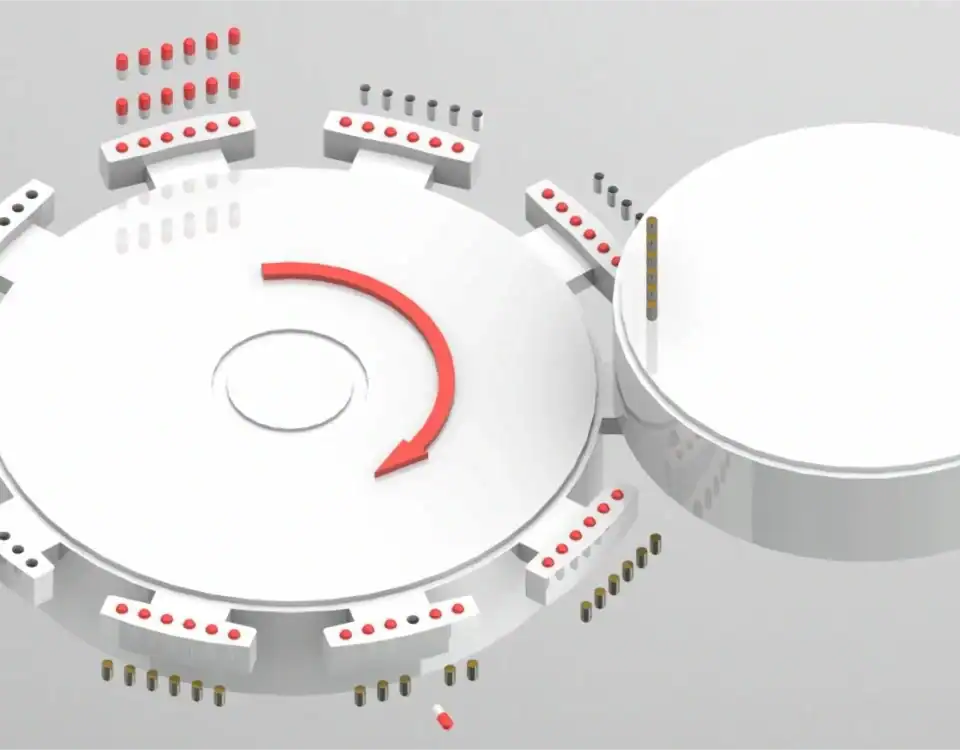

Différent machines de remplissage de gélules utilisent différentes technologies de dosage, le plus souvent des systèmes à goupille de bourrage (docteur) ou à vis sans fin (Série de machines de remplissage de capsules Grand NJP). Chacun a ses avantages et nécessite une formulation compatible. Un système de tassage, par exemple, repose sur la capacité de la poudre à se compacter en une masse cohésive qui est ensuite transférée dans la capsule. Une poudre trop floconneuse ou incompressible ne formera pas de masse homogène, ce qui entraînera un remplissage insuffisant des capsules.

La solution : Comprenez parfaitement le mécanisme de votre machine. Développez votre formule en tenant compte du principe de dosage. Si vous utilisez un remplisseur de capsules 000 pour les doses importantes, il est essentiel de s'assurer que la poudre peut former une grosse boule stable sans bouchage ni laminage.

Erreur #6 : Le dilemme de l'opérateur non formé

Un état de l'art machine de remplissage de capsules Entre les mains d'un opérateur non formé, la manipulation est un puissant vecteur d'erreurs à grande vitesse. Des erreurs de configuration, de nettoyage ou de dépannage peuvent endommager l'outillage, prolonger les temps d'arrêt et compromettre des lots entiers.

La solution : Investissez dans une formation complète et continue des opérateurs. Ce n'est pas un coût, c'est un investissement au retour sur investissement considérable. Des opérateurs formés peuvent configurer correctement la machine, identifier les problèmes avant qu'ils ne deviennent critiques et effectuer efficacement les tâches courantes, garantissant ainsi la qualité et le TRS (taux de rendement global).

Erreur #7 : Ignorer le contrôle qualité en cours de fabrication (IPQC)

Attendre la fin de la production d'un lot de 100 000 capsules pour en vérifier la qualité est un pari risqué. De légères variations de performances de la machine peuvent entraîner la production de milliers de capsules hors spécifications avant même que le problème ne soit détecté.

La solution : Mettre en œuvre un protocole IPQC robuste. Cela implique de prélever des échantillons à intervalles réguliers et définis tout au long du cycle de production afin de vérifier les attributs qualité critiques tels que les variations de poids, le verrouillage correct et les défauts visuels. Cela permet d'effectuer des corrections en temps réel et d'éviter que de petits écarts ne se transforment en défaillances majeures.

Erreur #8 : Nettoyage inadéquat et risque de contamination croisée

Dans un environnement cGMP, le terme « propre » a une signification bien précise. Un simple essuyage d'une machine ne suffit pas. Des résidus de poudre, notamment ceux provenant d'API puissants, peuvent se loger dans d'innombrables interstices. L'absence d'une procédure de nettoyage validée entre les lots crée un risque important de contamination croisée.

La solution : Développer et valider un protocole de nettoyage rigoureux pour votre équipement de remplissage de capsulesCela devrait inclure le démontage complet de toutes les pièces de contact, des agents de nettoyage spécifiques et des méthodes de vérification (comme des tests par écouvillonnage) pour prouver que la machine est vraiment propre avant l'introduction du prochain produit.

Erreur #9 : Ne pas tenir compte de la maintenance préventive de routine

« Si ce n'est pas cassé, ne le répare pas » est une philosophie dangereuse dans l'industrie pharmaceutique. Négliger la maintenance programmée entraîne l'usure des joints, un désalignement des outils et des défaillances des roulements. Ces problèmes entraînent inévitablement des pannes catastrophiques qui entraînent des arrêts de production imprévus et coûteux.

La solution : Considérez le programme d'entretien préventif comme une priorité absolue. Une lubrification, une inspection et un remplacement réguliers des pièces d'usure garantiront le bon fonctionnement de votre machine pendant des années, maximisant ainsi sa durée de vie et votre retour sur investissement.

Erreur #10 : la corde raide du surremplissage/sous-remplissage

L'objectif est d'atteindre le poids de remplissage cible à chaque fois. Des capsules trop remplies peuvent ne pas se fermer et se verrouiller correctement, ce qui peut entraîner des fuites. Des capsules sous-remplies ne délivrent pas la dose thérapeutique requise. Cet équilibre est particulièrement délicat aux tailles de capsules extrêmes. Une variation minime est amplifiée dans une petite capsule. machine de remplissage de capsules taille 5, tandis que le grand volume d'un machine de remplissage de capsules 000 rend le conditionnement uniforme de la poudre difficile.

La solution : Combinez une poudre bien caractérisée (erreur #1) avec un étalonnage précis de la machine (erreur #3) et des contrôles de poids réguliers en cours de processus (erreur #7). De nombreuses machines modernes peuvent être équipées de systèmes de contrôle de poids automatiques fournissant un retour d'information continu.

Erreur #11 : Oublier le processus en aval

Félicitations, vous avez produit un plateau de capsules parfaites. Le travail est terminé, n'est-ce pas ? Faux. Le chemin n'est pas terminé. Une capsule parfaite ne vaut rien si elle est écrasée ou endommagée à l'étape suivante du processus. Considérer le gélificateur comme un îlot isolé est une erreur stratégique critique.

La solution : Pensez en termes de ligne complète et intégrée. Votre machine de remplissage de capsules est la première étape d'un processus de production plus vaste. Chez Grand, nous sommes spécialisés dans la création de lignes de production fluides, où vos capsules passent sans effort du remplisseur à l'usine. machine d'emballage sous blister, qui protège chaque dose individuellement. De là, elles sont acheminées vers une encartonneuse automatique. En intégrant l'ensemble du processus, vous éliminez les erreurs de manutention manuelle, préservez l'intégrité du produit et augmentez considérablement l'efficacité globale.

Conclusion : des erreurs courantes à l'excellence hors du commun

Éviter ces 11 erreurs transforme le remplissage de gélules, source de frustration, en avantage concurrentiel. Cela nécessite une approche holistique qui respecte la science des poudres, l'intégrité des gélules et la précision de la machine. En adoptant une formulation appropriée, des processus rigoureux et une philosophie d'amélioration continue, vous pouvez dépasser la simple fabrication de gélules pour maîtriser l'art de formes galéniques parfaites, reproductibles et conformes.

FAQ : À propos des machines de remplissage de capsules Grand

- Comment une machine de remplissage de capsules Grand gère-t-elle les poudres aux propriétés d'écoulement difficiles pour assurer un dosage constant ? Les machines Grand sont équipées de systèmes de dosage de précision optimisés pour les poudres complexes. Nous utilisons un outillage poli de haute qualité pour réduire les frottements, et nos systèmes permettent un réglage précis des paramètres tels que la pression de compactage, la vitesse de la tourelle et la hauteur du lit de poudre. Pour les formulations particulièrement complexes, nous proposons des options telles que des agitateurs de poudre intégrés à la trémie afin d'éviter la formation de voûtes et d'assurer un débit constant vers la station de dosage.

- Les machines Can Grand gèrent une large gamme de tailles de capsules, allant d'une machine de remplissage de capsules de taille 5 à un machine de remplissage de capsules 000? Absolument. La flexibilité est un principe de conception fondamental. Nos machines sont conçues pour s'adapter à une vaste gamme de tailles de capsules grâce à l'utilisation de pièces de format interchangeables. Chaque ensemble d'outillage spécifique à chaque taille (blocs de tri, broches de bourrage et postes de fermeture) est conçu avec précision pour garantir une manipulation et une fermeture fiables, des capsules de taille 5 aux capsules de taille 000. Le changement de format est conçu pour être efficace, minimisant les temps d'arrêt entre les différentes séries de produits.

- Nous avons besoin d'une gamme complète, pas seulement d'un produit de remplissage. Comment Grand's équipement de remplissage de capsules s'intégrer avec des machines en aval comme les emballeuses sous blister ? Grand se spécialise dans la fourniture de lignes de production complètes et clés en main. Notre machines de remplissage de gélules sont conçus pour une intégration transparente avec nos autres équipements. Nous créons un système unifié où les capsules sont transférées en douceur de la remplisseuse à un système connecté. machine d'emballage sous blister, et ensuite en avant vers un encartonneuse et encaisseuse. L'ensemble de la ligne peut être géré via un système de contrôle central, garantissant un fonctionnement synchronisé, minimisant les interventions manuelles et fournissant un point de contact unique pour le service et l'assistance.