Comment fonctionne une machine de remplissage automatique de liquide (remplissage et scellage de réactifs) ?

Grandpack S308 : Étiqueteuse rotative à grande vitesse pour flacons pharmaceutiques et médicaux

Technologie des machines de remplissage et de scellage de tubes Grand par rapport aux scelleuses standard

Comment la machine de remplissage de tubes Grand redéfinit les normes de l'industrie ?

Dans des secteurs comme les cosmétiques, les produits pharmaceutiques, les adhésifs et l'agroalimentaire, le simple tube est un outil d'emballage omniprésent. Qu'il s'agisse de dentifrice, de pommade médicinale ou de crème cosmétique haut de gamme, l'intégrité du produit qu'il contient dépend entièrement de la qualité du remplissage et du scellage. Si de nombreuses machines peuvent assurer cette fonction de base, elles ne se valent pas toutes. La différence entre une machine standard et un système avancé comme le Grande machine de remplissage de dentifrice et de pommade réside dans les détails : précision, technologie et une philosophie de conception ancrée dans l’excellence.

Cet article vous emmènera au cœur des mécanismes d'un Machine de remplissage et de scellage de tubesNous allons explorer la question : «Comment fonctionne la machine de remplissage et de scellage ?« En comparant les processus d'une machine conventionnelle avec la solution intégrée et avancée proposée par Grandpackmachine, nous découvrirons comment la technologie de pointe, notamment en matière de chauffage et de remplissage, fait de Grand un leader dans les secteurs pharmaceutique et cosmétique professionnels.

L'approche standard contre la grande méthode : une décomposition du processus

Un processus de remplissage de tubes classique suit une série d'étapes prévisibles. Cependant, c'est l'exécution de ces étapes qui distingue un résultat moyen d'une qualité supérieure. Examinons le flux de travail de la machine Grand pour voir où elle améliore la qualité.

Étape 1 : Chargement automatisé des tubes et alignement de précision

Machines ordinaires : De nombreuses machines de base nécessitent une intervention manuelle importante. Un opérateur doit souvent placer manuellement chaque tube dans le support du plateau rotatif. Cela ralentit la production et présente un risque d'erreur humaine et de contamination.

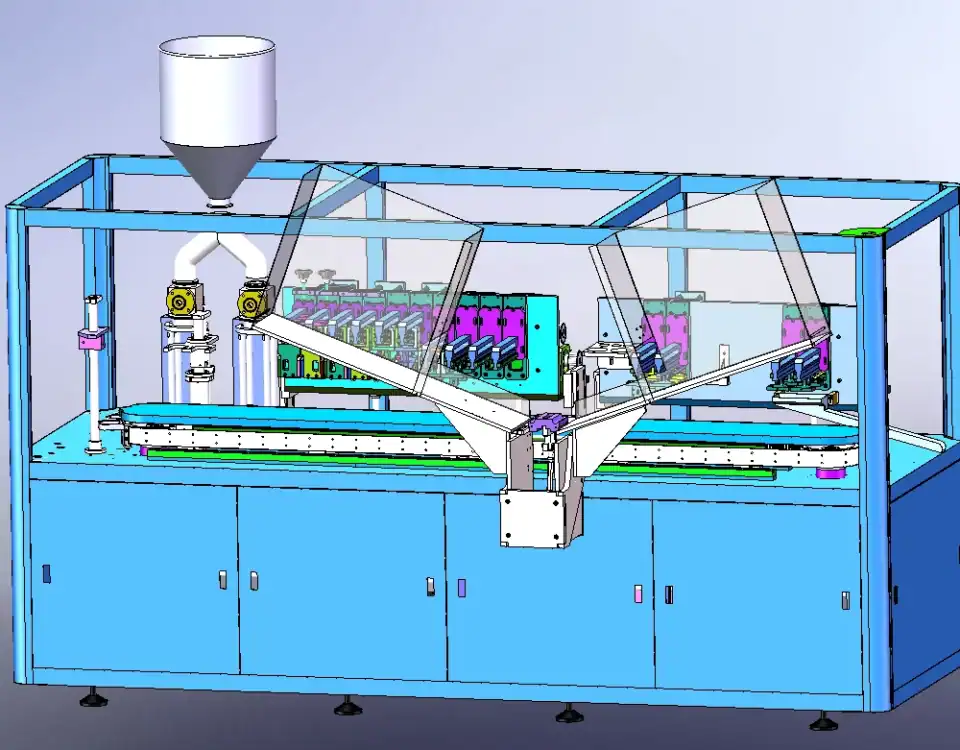

Le Grand Avantage : Le Grandiose Le processus commence par un chargement entièrement automatisé des tubes. Les tubes sont disposés dans un magasin et introduits automatiquement un par un dans le plateau tournant à indexation de précision à 12 stations. Cela améliore immédiatement l'efficacité et réduit les coûts de main-d'œuvre.

Plus important encore, avant le remplissage, la machine effectue une alignement automatique des marquesGrâce à un moteur pas à pas de haute précision, chaque tube est tourné jusqu'à ce que le repère (le petit carré au dos du tube) soit parfaitement aligné. Cela garantit un scellage final parfaitement parallèle au motif imprimé du tube, un détail essentiel pour la présentation de la marque et le professionnalisme.

Étape 2 : Remplissage de haute précision pour un dosage parfait

Machines ordinaires : Les remplisseuses standard utilisent souvent des pompes à piston pneumatiques ou mécaniques de base. Bien que fonctionnelles, ces pompes manquent parfois du contrôle précis nécessaire aux produits de grande valeur ou très visqueux, la précision de remplissage fluctuant parfois autour de ±2% ou plus. Cela peut entraîner un gaspillage de produit et des dosages irréguliers, un problème majeur dans les applications pharmaceutiques.

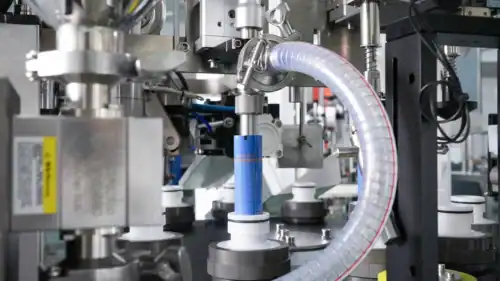

Le Grand Avantage : Grand élève le remplissage au rang de science. La machine utilise un pompe à engrenages servo-entraînée pour un remplissage quantitatif. Ce système avancé offre un contrôle inégalé et permet d'atteindre une précision de remplissage remarquable. ±1%.

La buse de remplissage utilise également un mouvement de « plongée » : elle s'insère dans le tube pendant le remplissage et se rétracte une fois terminé. Cette caractéristique essentielle empêche la formation de poches d'air dans le produit et évite les coulures ou les fils de produit sur la zone de scellage du tube, garantissant ainsi une étanchéité parfaite et constante. Pour les produits nécessitant un contrôle de température, la trémie peut être équipée d'un système de chauffage et d'isolation afin de maintenir la viscosité idéale pour le remplissage.

Le cœur technologique : le chauffage interne révolutionnaire

C'est peut-être le facteur de différenciation le plus important entre le Grand Machine de remplissage et de scellage de pommades et ses concurrents.

Machines ordinaires : La grande majorité des soudeuses de tubes utilisent un chauffage externe. Elles serrent l'extérieur du tube avec des mâchoires chauffantes pour faire fondre le plastique. Le problème, comme le savent les physiciens et les spécialistes des matériaux, réside dans la dynamique du transfert thermique. La chaleur appliquée de l'extérieur doit traverser la paroi du tube pour atteindre la surface intérieure. Cela crée un important gradient de température : l'extérieur est beaucoup plus chaud que l'intérieur. Ce chauffage inégal peut entraîner des soudures fragiles et irrégulières, susceptibles de se rompre sous pression. Il s'agit d'un défaut fondamental qui compromet l'intégrité du produit.

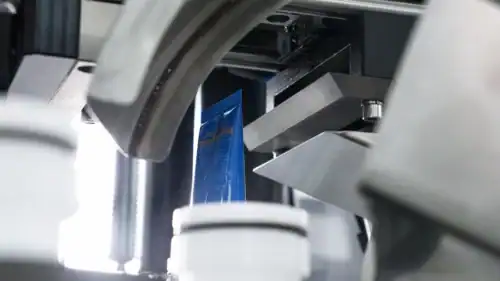

Le Grand Avantage : Grand emploie un révolutionnaire méthode de chauffage interne. Une buse spécialement conçue injecte de l'air chaud directement à l'intérieur L'extrémité du tube chauffe la paroi interne de la zone d'étanchéité de manière uniforme et efficace. Un bloc de cuivre chauffé à l'extérieur assure la stabilité de la température.

Pourquoi est-ce si supérieur ? Les recherches en science des matériaux, comme celles publiées dans des revues comme Science sur la dynamique des polymères, souligne qu'une température uniforme est essentielle pour créer des liaisons polymères solides et homogènes. En chauffant directement la paroi interne, la machine Grand garantit que les deux surfaces à coller sont à une température optimale et constante.

Le résultat est un joint nettement plus résistant, plus propre et plus fiable. Le joint fini est parfaitement soudé, net et peut supporter une pression importante sans éclater, gage de qualité et de réputation de la marque.

Étapes 4 et 5 : scellage, codage et découpe impeccables

Machines ordinaires : Sur les machines plus simples, les postes de scellage, de codage (horodatage) et de découpe peuvent être séparés ou intégrés de manière moins robuste. La qualité du scellage dépend souvent entièrement d'une méthode de chauffage externe défectueuse.

Le Grand Avantage : Sur la machine Grand, ces étapes finales constituent une conclusion transparente et synchronisée du processus.

- Scellage et codage : Après chauffage interne, un puissant mécanisme pneumatique comprime l'extrémité ramollie du tube, y gravant simultanément la date ou le code de lot en caractères d'acier. Grâce à un chauffage interne uniforme du plastique, le code gravé est d'une clarté et d'une netteté exceptionnelles, et le joint est incroyablement robuste.

- Garniture: Une station de découpe intégrée coupe ensuite tout excédent de matériau de l'extrémité scellée, laissant une finition parfaitement plate et soignée.

- Éjection automatique : Le produit fini est automatiquement éjecté du plateau tournant, prêt à être emballé.

L'ensemble de cette séquence, de la fin du remplissage à l'éjection finale, se déroule en une seule rotation de la tourelle. Ainsi, pour chaque étape des 12 stations, un produit fini est fabriqué, permettant une capacité de production élevée pouvant atteindre 1 000 m³. 60 tubes par minute.

Conclusion : Conçu pour l'excellence

La question de "Comment fonctionne la machine de remplissage et de scellage ?« Il existe une réponse simple et une réponse complexe. La réponse simple est qu'il remplit et scelle les tubes. Mais la réponse complexe, plus significative, réside dans à quel point il accomplit cette tâche.

Un ordinaire Machine de remplissage et de scellage de dentifrice La machine Grand, quant à elle, redéfinit le processus pour atteindre la perfection. En intégrant des fonctionnalités avancées comme le remplissage servocommandé, l'alignement par moteur pas à pas et, surtout, un système de chauffage interne scientifiquement supérieur, Grandpackmachine a créé une solution leader dans les industries cosmétique, pharmaceutique et chimique. Cet engagement envers l'excellence technique garantit que chaque tube est un gage de qualité, de sécurité et de précision.

Références:

1、Mesure directe de la force d'une liaison covalente dans une seule molécule.https://www.science.org/doi/10.1126/science.283.5408.1727

2、Rôle de la forme de la spatule dans l'adhésion d'un gecko.Xu, Q., Wan, Y., Hu, T. et al. Capacités robustes d'auto-nettoyage et de micromanipulation des spatules de gecko et de leurs bio-mimétiques. Nat Commun 6, 8949 (2015). https://doi.org/10.1038/ncomms9949