Une plongée en profondeur dans la machine de mise en carton moderne

Votre guide des 11 meilleurs fabricants de lignes de production de poches IV pour 2025

Machine de remplissage de poudre et cas de ligne de production

Introduction

Dans les secteurs où la précision n'est pas seulement un objectif, mais une nécessité – des produits pharmaceutiques vitaux aux produits alimentaires gastronomiques – la manipulation et le conditionnement des poudres présentent des défis uniques. Le contrôle des poussières, le dosage précis et le maintien de l'intégrité des produits ne sont que quelques-uns des obstacles auxquels les fabricants sont confrontés au quotidien. La solution ? Une technologie de pointe. machine de remplissage de poudre au cœur d'une intégration transparente ligne de production de remplissage de poudreC'est là que l'excellence en ingénierie rencontre les besoins de fabrication, et aujourd'hui, nous examinons en profondeur ce qui constitue l'excellence ultime équipement de remplissage de poudre, avec un regard particulier sur les solutions innovantes proposées par Grand.

L'anatomie d'une ligne de remplissage de poudre moderne

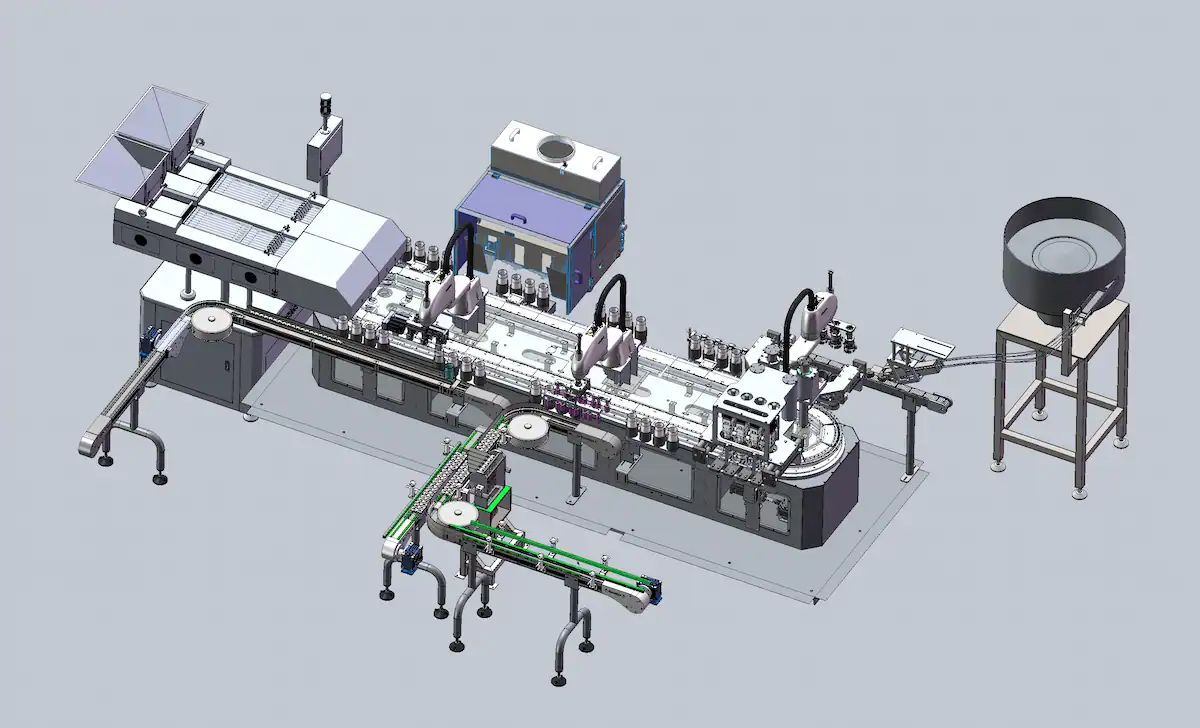

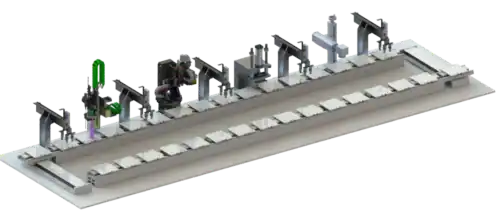

Un moderne ligne de production de remplissage de poudre Plus qu'une simple machine, c'est un système méticuleusement orchestré où chaque composant travaille en harmonie pour offrir un produit final parfait. Examinons le déroulement typique d'une telle ligne, illustré par le système avancé de Grand.

- Préparation du biberon : Le voyage commence par la préparation des contenants. Cela implique souvent une ligne d'embouteillage Le système commence par une table tournante d'alimentation en biberons pour introduire les bouteilles vides dans le système. Pour garantir un environnement impeccable à la poudre, un robot de rinçage à air, équipé d'une pince auto-ajustable, nettoie l'intérieur des bouteilles à l'aide d'un jet d'air ionisé pour éliminer toute poussière ou contaminant.

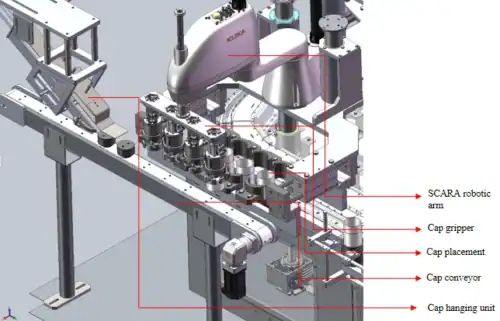

- Chargement intelligent : Une fois nettoyées, les bouteilles sont placées avec précision sur le système de convoyage. Cette étape cruciale est assurée par un robot de chargement SCARA, doté d'une pince auto-ajustable pour différentes tailles de bouteilles, garantissant un transfert doux et précis vers l'étape suivante.

- Le cœur de la ligne : remplissage et dosage : Les bouteilles sont remplies avec la quantité précise de poudre à l'aide d'un système de haute technologie. machine de remplissage de poudreNous explorerons cet élément crucial plus en détail plus tard.

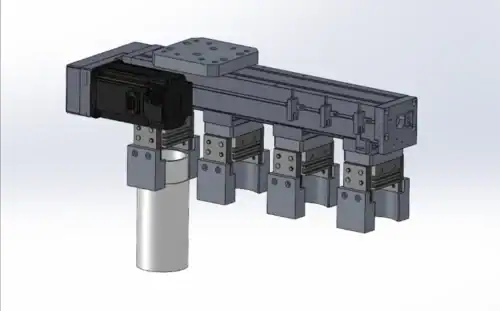

- Bouchage et scellage : Après remplissage, les bouteilles sont scellées hermétiquement. Un robot de chargement de bouchons DELTA les dépose sur les bouteilles, qui sont ensuite triées par un bol vibrant et serrées par une capsuleuse servocommandée.

- Contrôle qualité et rejet : Pour garantir la qualité des produits, la ligne intègre un système de rejet de produits par déviation. Les bouteilles ne répondant pas aux normes de qualité strictes sont automatiquement retirées de la ligne et collectées.

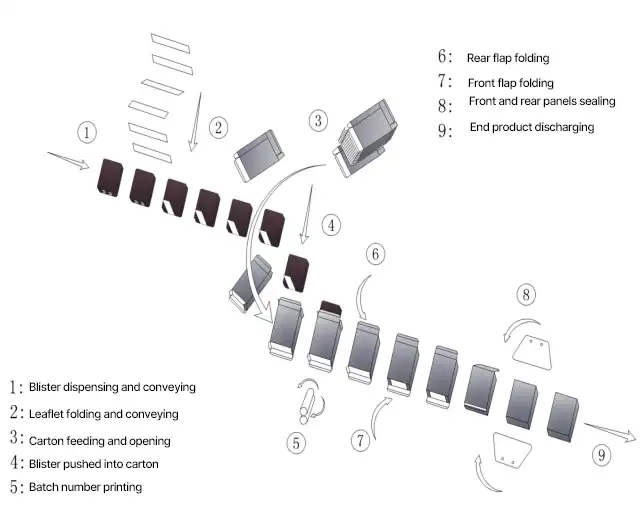

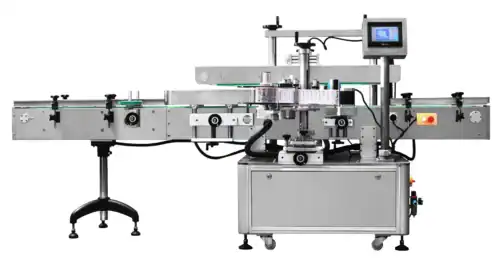

- Étiquetage et mise en carton : Les dernières étapes consistent à appliquer des étiquettes sur les bouteilles avec un machine d'étiquetage à grande vitesse puis les emballer dans des cartons à l'aide d'une encartonneuse automatique.

L'ensemble de ce processus est facilité par un système de transport sophistiqué et, comme nous le verrons, Grand porte cela à un niveau supérieur avec sa technologie maglev innovante.

Le cœur de la ligne : la machine de remplissage de poudre

La pièce maîtresse de tout ligne de production de remplissage de poudre est, bien sûr, le machine de remplissage de poudre elle-même. Dans le monde de charges en poudre, la précision est primordiale, surtout lorsqu’il s’agit de microdoses de substances coûteuses ou puissantes. GrandioseLa solution de , la machine de dosage et de pesage de poudre à microdose, est un excellent exemple de technologie de pointe

machine de remplissage de poudre sèche technologie.

Voici ce qui fait un moderne machine de remplissage de poudre comme Grand est si exceptionnel :

- Précision inégalée : La machine utilise des capteurs numériques de haute précision de grandes marques comme HBM ou Toledo, garantissant un pesage d'une précision exceptionnelle avec une tolérance moyenne de seulement ± 0,1 g (selon les caractéristiques des matériaux). Ce niveau de précision est crucial pour l'efficacité, la sécurité et la maîtrise des coûts des produits.

- Performances à grande vitesse : La peseuse linéaire modulaire à 4 têtes APW-1B4(03) peut atteindre une vitesse de pesée de 10 à 40 sacs/min, permettant une production à grande vitesse sans compromettre la précision. L'ouverture et la fermeture de la trémie de pesée sont contrôlées par un servomoteur, contribuant à sa vitesse et à sa précision.

- Flexibilité et polyvalence : La conception modulaire de la peseuse, avec ses cartouches en aluminium interchangeables, permet une adaptation aisée aux différents produits et besoins de production. Elle est même capable de peser simultanément différents matériaux pour des emballages mixtes.

- Utilisation conviviale : L'interface tactile de 15,6 pouces offre un contrôle intuitif des fonctions de la machine. Le système prend en charge plusieurs langues et propose un contrôle d'accès hiérarchisé pour différentes autorisations utilisateur.

- Fonctionnalités intelligentes : La machine est équipée d'un système d'alarme intelligent qui fournit des instructions de diagnostic claires pour identifier rapidement les problèmes et minimiser les temps d'arrêt. Les opérateurs peuvent également modifier les paramètres en temps réel pendant le fonctionnement.

Ces fonctionnalités avancées sont ce qui définit un machine de remplissage de poudre automatique en plus de ses prédécesseurs, il offre aux fabricants un contrôle et une efficacité sans précédent.

Au-delà du remplissage : la puissance de l'automatisation et de la robotique

Pour atteindre une véritable efficacité et cohérence, des lignes de production de remplissage de poudre s'appuient fortement sur l'automatisation et la robotique. Le système de Grand illustre parfaitement ce principe grâce à l'intégration de robots KUKA à plusieurs étapes du processus.

- Rinçage à l'air robotisé : Un bras robotisé KUKA effectue le rinçage à l'air des bouteilles, son sixième axe pivotant à 180 degrés pour un dépoussiérage inversé. Ce processus automatisé garantit un nettoyage en profondeur et élimine tout risque d'erreur humaine.

- Chargement et bouchage robotisés : Les robots SCARA sont utilisés pour charger les bouteilles sur le convoyeur et pour y placer les bouchons. Rapides, précis et capables de fonctionner en continu, ces robots optimisent considérablement la vitesse de production.

- Changements de format sans tracas : L'un des principaux avantages des bras robotisés est l'élimination des pièces de rechange lors des changements de format. Le changement de format de bouteille est ainsi simple et rapide, réduisant ainsi les temps d'arrêt et augmentant la flexibilité de la production.

L’utilisation de la robotique dans le ligne d'embouteillage non seulement améliore l'efficacité, mais crée également un environnement de production plus stérile, ce qui est particulièrement important dans les industries pharmaceutiques et alimentaires.

Le changement de donne : le système de transport Maglev

Peut-être l'innovation la plus révolutionnaire de Grand

ligne de production de remplissage de poudre Il s'agit de l'intégration d'un système de convoyage à sustentation magnétique. Cette technologie, qui utilise la sustentation magnétique pour déplacer les produits le long de la ligne, offre de nombreux avantages par rapport aux convoyeurs à bande ou à chaîne traditionnels.

- Vitesse et précision incroyables : Le système maglev offre une vitesse allant jusqu'à 5 m/s avec une accélération de 5 g et une précision de positionnement remarquable de ± 50 μm. Cela permet un déplacement rapide et précis des bouteilles entre les stations, essentiel pour les opérations à grande vitesse.

- Flexibilité inégalée : Les moteurs de la voie maglev peuvent être contrôlés indépendamment, offrant ainsi des options d'agencement flexibles, notamment en boucle, en arrimage planaire/vertical et en divergent. Cette adaptabilité permet de concevoir une ligne de production parfaitement adaptée à l'espace disponible et aux exigences de production.

- Faible entretien et compatibilité avec les salles blanches : L'absence de frottement du système maglev signifie qu'il ne subit aucune usure, ce qui se traduit par de faibles coûts de maintenance et un environnement de fonctionnement plus silencieux. L'absence de pièces mobiles le rend également idéal pour les applications en salle blanche, car il génère moins de particules.

- Intégration transparente : Grand a parfaitement intégré le système maglev à sa ligne de production, assurant une synchronisation dynamique entre différents processus comme le bouchage et l'inspection visuelle. Cette intégration contribue à une meilleure gestion de la production et un meilleur contrôle qualité.

L'adoption de la technologie Maglev est un indicateur clair de l'engagement de Grand envers l'innovation et la fourniture à ses clients des technologies les plus avancées. équipement de remplissage de poudre sur le marché.

Assurer la qualité et la conformité du début à la fin

Dans tout processus de fabrication, le contrôle qualité est primordial. Grand's ligne de production de remplissage de poudre intègre plusieurs fonctionnalités pour garantir que chaque produit quittant la ligne répond aux normes de qualité les plus élevées.

- Contrôle de poids en cours de processus : Une trieuse pondérale en cours de fabrication avec des capteurs de pesage indépendants est intégrée au système de convoyeur à sustentation magnétique, permettant une vérification du poids en temps réel de chaque bouteille.

- Rejet automatique : Comme mentionné précédemment, un système de rejet de produits déviant élimine automatiquement de la ligne tout produit non conforme. Cela empêche les produits défectueux d'arriver sur le marché et protège la réputation de la marque.

- Inspection visuelle : L’intégration de systèmes d’inspection visuelle améliore encore le contrôle qualité en permettant la détection de défauts esthétiques ou d’autres problèmes qui ne peuvent pas être identifiés par pesée seule.

Ces mesures de contrôle de qualité, combinées à la précision et à la fiabilité globales de la ligne, garantissent que les fabricants peuvent produire des produits de haute qualité de manière constante.

Une solution complète pour vos besoins d'emballage de poudre

Grand propose bien plus que des machines individuelles ; il propose une solution complète et intégrée pour le conditionnement des poudres, de l'évaluation initiale du produit au service après-vente et à l'assistance. Cela comprend tout, de la conception et de l'optimisation des bouteilles à l'assistance technique sur site et à la disponibilité des pièces détachées. En intégrant l'étiqueteuse et l'encartonneuse automatique dans un système modulaire unifié avec convoyeur à sustentation magnétique, Grand permet de gagner de la place, de réduire la main-d'œuvre et de rationaliser l'ensemble du processus de production.

Investir dans un système moderne et automatisé machine de remplissage de poudre Une ligne de production performante n'est plus un luxe ; c'est une nécessité stratégique pour toute entreprise souhaitant rester compétitive sur un marché en constante évolution. La technologie permet de relever les défis du remplissage de poudre, et des entreprises comme Grand ouvrent la voie avec des solutions innovantes qui allient précision, efficacité et fiabilité à chaque étape. Si l'investissement initial dans une technologie aussi avancée peut paraître conséquent, les avantages à long terme en termes d'augmentation de la productivité, de réduction des déchets et d'amélioration de la qualité des produits en font un choix judicieux pour tout fabricant avant-gardiste.

À la fin de l'article, si votre entreprise a besoin d'améliorer son efficacité de production, Grand est sans aucun doute le meilleur choix. Vous pouvez nous contacter par e-mail en bas de page ou soumettre une demande à droite.