Le guide ultime : Solutions de protection et d'emballage sous blister | GrandPack

Le guide ultime de la technologie des mélangeurs de poudre sèche | GrandPack

Application de la ligne de production de poudre lyophilisée de vaccins

L'avenir des vaccins : comment la poudre lyophilisée révolutionne la stabilité et l'accès

La pandémie de COVID-19 a placé la science des vaccins au cœur des débats mondiaux. Nous avons été témoins de la rapidité incroyable avec laquelle de nouvelles technologies, comme les vaccins à ARNm, ont pu être développées pour lutter contre une menace mondiale. Cependant, ce triomphe a également mis en évidence une faiblesse critique de notre infrastructure sanitaire mondiale : la chaîne du froid. Le défi logistique que représentent le transport et le stockage des vaccins à des températures ultra-basses (jusqu'à 1 °C) -70°C)[1]a créé d'énormes obstacles, notamment dans les régions reculées et en développement. Mais que se passerait-il si nous pouvions éliminer cette dépendance à la température ? Et si les vaccins les plus avancés au monde pouvaient être conservés à température ambiante pendant des mois sans perdre leur efficacité ? Ce n'est pas de la science-fiction ; c'est la réalité rendue possible par poudre lyophilisée, une formule révolutionnaire prête à redéfinir l’accessibilité aux vaccins pour tous, partout dans le monde.

Le casse-tête de la chaîne du froid : un système coûteux et fragile

Avant d'aborder la solution, il est essentiel de comprendre le problème. Une « chaîne du froid » est une chaîne d'approvisionnement à température contrôlée. Pour de nombreux vaccins vitaux, cela implique une série ininterrompue d'unités de stockage et de transport réfrigérées ou congelées, de l'usine de fabrication au bras du patient.

Ce système est semé d’embûches :

- Coût extrême : La construction et le maintien d’une chaîne du froid fiable nécessitent des investissements importants dans des congélateurs spécialisés, des véhicules réfrigérés et des équipements de surveillance.

- Complexité logistique : Toute rupture de la chaîne – panne de courant, défaillance d'équipement ou erreur humaine – peut rendre une cargaison entière de vaccins inutilisable. Ce risque est amplifié dans les régions où l'alimentation électrique est instable ou où le terrain est accidenté.

- Portée limitée : La dépendance à une alimentation électrique constante limite intrinsèquement la distribution des vaccins, laissant souvent de côté les communautés rurales et à faibles revenus. Les populations souvent les plus vulnérables deviennent les plus difficiles à atteindre.

Ces limites ont été clairement mises en évidence lors du déploiement initial des vaccins à ARNm contre la COVID-19. Bien que révolutionnaires par leur efficacité, leurs exigences de stockage strictes ont fait que leur accès a été, pendant un temps, un privilège géographique et infrastructurel. C'est le problème crucial que les innovateurs pharmaceutiques s'efforcent sans relâche de résoudre.

Découvrez la technologie de lyophilisation : la science de la stabilité

La solution élégante au problème de la chaîne du froid est un procédé perfectionné depuis des décennies : la lyophilisation. Technologie de lyophilisation Il s’agit d’un processus de déshydratation doux qui élimine l’eau d’un produit sans endommager sa structure moléculaire délicate, ce qui est crucial pour les produits biologiques sensibles comme les vaccins.

Le processus peut être décomposé en trois étapes principales :

- Gel: Le vaccin liquide, contenu dans des flacons, est soigneusement refroidi à une température bien inférieure à son point de congélation (par exemple, -40 °C). Cette étape doit être contrôlée avec précision pour garantir la formation de cristaux de glace appropriés, essentielle à la réussite du séchage.

- Séchage primaire (sublimation) : Une fois congelés, les flacons sont placés sous vide poussé. La température est ensuite progressivement augmentée. Dans ces conditions de basse pression, l'eau congelée ne fond pas en liquide ; elle se transforme directement en vapeur – un processus appelé sublimation. Ce processus élimine la majeure partie de l'eau du produit sans les forces destructrices de l'évaporation en phase liquide.

- Séchage secondaire (désorption) : Une fois la glace dissipée, certaines molécules d'eau restent liées à la surface des composants du vaccin. La température est encore augmentée (toujours sous vide) pour éliminer délicatement ces dernières traces d'humidité, ce qui donne un gâteau sec et stable. poudre lyophilisée avec une teneur en humidité résiduelle inférieure à 2%.

Le produit final, un poudre lyophilisée en flacon, est léger, facile à transporter et, surtout, remarquablement stable à une large plage de températures. Juste avant l'administration, un professionnel de santé peut le reconstituer par simple ajout d'eau stérile, le ramenant à sa forme liquide et injectable en quelques secondes.

Une avancée majeure : l'essor des vaccins lyophilisés thermostables

Les avantages théoriques de la lyophilisation sont évidents, mais une étude récente a apporté des preuves concrètes convaincantes de son potentiel transformateur, notamment pour les vaccins à ARNm les plus avancés. Une étude publiée dans Découverte cellulaire détaille le développement d'un SARS-CoV-2[2]poudre lyophilisée vaccin qui présente une incroyable stabilité à long terme et une puissante immunogénicité.

Cette étude n'était pas seulement une validation de principe ; c'était une démonstration complète de réussite, du laboratoire aux essais cliniques. Voici les principales conclusions :

- Stabilité thermique sans précédent : Les chercheurs ont développé une technique de lyophilisation optimisée qui a préservé l'intégrité du vaccin. poudre lyophilisée n'a montré aucun changement significatif dans ses propriétés physiques ou chimiques après avoir été stocké pendant 6 mois à 25°C (77°F)Il a même conservé une grande intégrité après 60 jours à une température difficile de 40 °C (104 °F). Cela brise complètement la barrière du stockage à très basse température.

- Activité biologique puissante et préservée : La stabilité est vaine si le vaccin est inefficace. L'étude a confirmé que la lyophilisation n'a pas nui à l'efficacité du vaccin. Lors d'études animales menées sur des souris, des lapins et des macaques rhésus, le vaccin lyophilisé reconstitué a suscité des réponses immunitaires puissantes et robustes, comparables à son homologue liquide fraîchement préparé.

- Succès dans les essais sur l'homme : Plus impressionnant encore, le vaccin a été testé comme rappel chez des volontaires humains. Après deux doses d'un vaccin inactivé conventionnel, une seule dose de rappel du LyomRNA-Omicron a été administrée. vaccin lyophilisé augmentation des niveaux d'anticorps neutralisants contre les variants d'Omicron par au moins 253 foisCette incroyable amélioration de l’immunité a été obtenue avec seulement des effets secondaires légers et aucun événement indésirable grave n’a été signalé.

Cette recherche fournit effectivement le modèle d’une nouvelle génération de Vaccins lyophilisésCela prouve que nous pouvons avoir le meilleur des deux mondes : la vitesse et la précision de la technologie de l’ARNm combinées à la stabilité et à l’accessibilité d’une formulation lyophilisée.

Du laboratoire au flacon : le rôle crucial de la chaîne de production de poudre lyophilisée

Créer une écurie poudre lyophilisée est une chose ; fabriquer des centaines de millions de doses de manière fiable, sûre et efficace en est une autre. Cela nécessite une approche sophistiquée et intégrée. Ligne de production de poudre lyophiliséeIl ne s’agit pas d’une seule machine, mais d’un système homogène où chaque étape est méticuleusement contrôlée pour garantir la qualité et la stérilité du produit final.

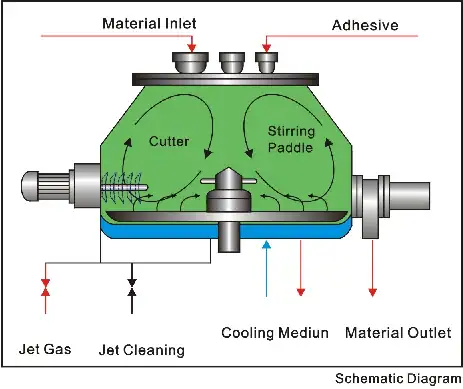

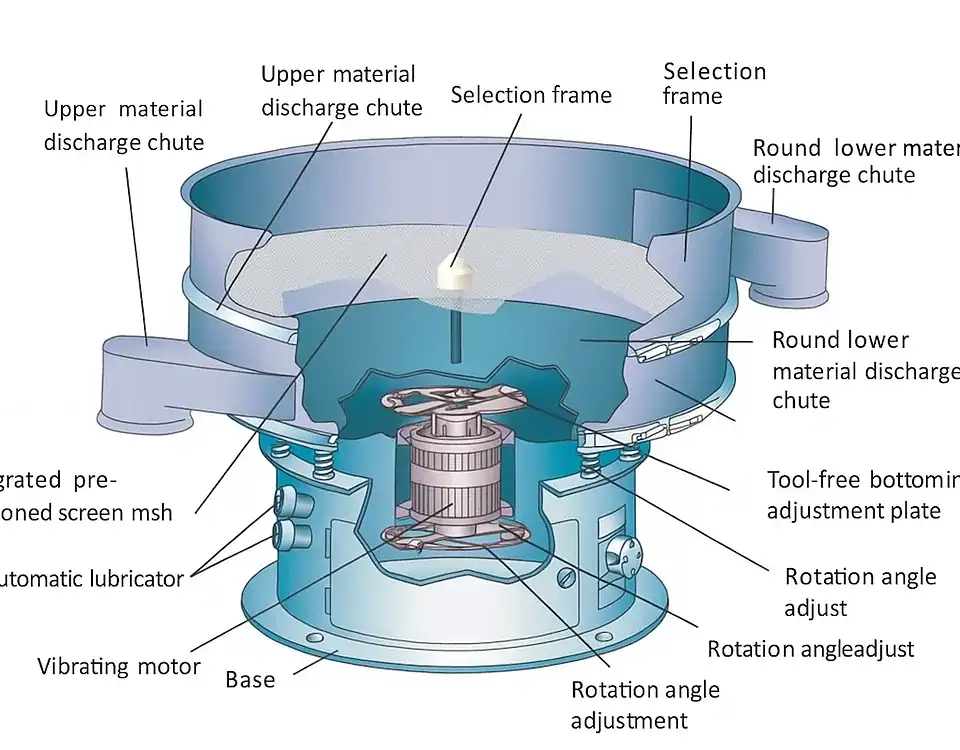

Un état de l'art Ligne de production de flacons de poudre lyophilisée Le processus comprend plusieurs étapes critiques :

- Lavage et dépyrogénation des flacons : Le processus commence par le nettoyage des flacons en verre pour éliminer toute particule, puis par leur passage dans un tunnel à haute température pour détruire les pyrogènes (substances provoquant de la fièvre).

- Remplissage aseptique : Dans un environnement hautement stérile, la dose précise du vaccin liquide est versée dans chaque flacon.

- Demi-bouchage : Un bouchon spécial est placé sur le flacon, mais pas complètement fermé. Cela permet à la vapeur d'eau de s'échapper pendant la lyophilisation, tout en préservant la stérilité.

- Chargement et lyophilisation automatiques : Les plateaux de flacons demi-bouchés sont automatiquement chargés dans le lyophilisateur. Le cycle de lyophilisation en plusieurs étapes, qui peut durer plusieurs jours, est exécuté avec une précision contrôlée par ordinateur.

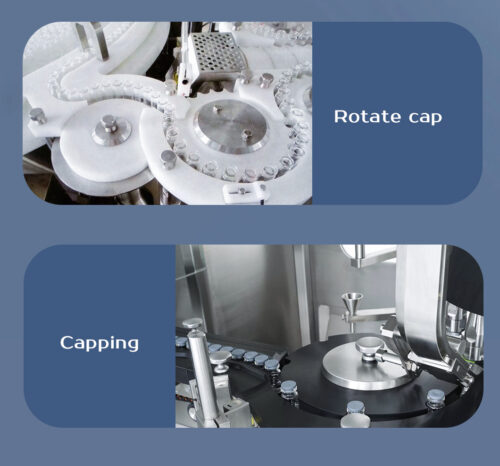

- Bouchage et capsulage complets : Une fois le cycle de séchage terminé, les étagères du lyophilisateur s'enfoncent, ce qui permet d'insérer les bouchons dans les flacons sous vide. Les flacons sont ensuite transférés vers une capsuleuse où un opercule en aluminium est serti, garantissant ainsi l'inviolabilité et l'étanchéité du produit.

Chacune de ces étapes doit respecter des normes strictes de Bonnes Pratiques de Fabrication (BPF). L'intégration et l'automatisation d'une technologie moderne Ligne de production de flacons sont primordiales pour minimiser l’intervention humaine, réduire le risque de contamination et garantir la cohérence dose à dose.

La vision de GrandPack : concevoir l'avenir de la fabrication de vaccins

À GrandPackNous comprenons que les avancées scientifiques nécessitent une ingénierie de pointe. La promesse d'une technologie stable et accessible à l'échelle mondiale Vaccins lyophilisés ne peut être réalisé qu'avec une technologie de production tout aussi avancée. Ligne de production de poudre lyophilisée GrandPack est conçu dès le départ pour répondre aux exigences rigoureuses de la fabrication de produits biologiques modernes.

Nos solutions intégrées offrent la précision, la stérilité et l'évolutivité dont les entreprises pharmaceutiques ont besoin pour commercialiser ces thérapies de nouvelle génération. En concevant des systèmes robustes et automatisés, du lavage des flacons au bouchage final, nous permettons à nos partenaires de fabriquer poudre lyophilisée en flacon Avec la plus grande confiance et la plus grande efficacité. Nous ne construisons pas seulement des machines ; nous construisons l'infrastructure pour un avenir plus sain, en veillant à ce que le prochain vaccin salvateur puisse atteindre chaque personne qui en a besoin, où qu'elle vive.

Le voyage d'un liquide complexe à un liquide stable poudre lyophilisée est une merveille de la science et de l'ingénierie. Il représente la clé pour parvenir à une véritable équité vaccinale et renforcer nos défenses contre de futures pandémies.

Questions fréquemment posées (FAQ)

1. Quels sont les composants clés d’une ligne de production de poudre lyophilisée GrandPack ? Un complet Ligne de production de poudre lyophilisée GrandPack Il s'agit d'un système intégré comprenant généralement une machine à laver les flacons à ultrasons, un tunnel de dépyrogénation à circulation d'air chaud, une machine de remplissage et de demi-bouchage aseptique des flacons, un lyophilisateur avec systèmes de chargement et de déchargement automatiques, et une capsuleuse. Ces composants fonctionnent en parfaite coordination pour assurer le passage des flacons du nettoyage au produit final scellé, dans un environnement stérile.

2. Comment une ligne de production assure-t-elle la stérilité de la poudre lyophilisée dans un flacon ? La stérilité est primordiale. Nos lignes de production la garantissent grâce à plusieurs mécanismes. Tout d'abord, l'ensemble du processus, du remplissage au bouchage, se déroule dans un environnement aseptique contrôlé (souvent grâce à la technologie RABS ou isolateur) afin d'éviter toute contamination microbienne. Les flacons sont stérilisés et dépyrogénés à haute température avant remplissage. Le processus de lyophilisation, réalisé dans une chambre à vide scellée, est intrinsèquement aseptique. Enfin, les flacons sont automatiquement bouchés dans la chambre avant d'être exposés à l'environnement extérieur, garantissant ainsi l'intégrité du produit. poudre lyophilisée en flacon.

3. La ligne de production GrandPack peut-elle gérer différentes tailles de flacons et différents types de vaccins ? Oui, la flexibilité est un principe de conception fondamental. Ligne de production de flacons GrandPack poudre lyophilisée Le système est conçu pour être adaptable. Il peut être configuré avec des pièces de rechange pour prendre en charge une large gamme de flacons standard, de 2 ml à 100 ml. Les systèmes de contrôle des machines de remplissage et des lyophilisateurs permettent de programmer des « recettes » spécifiques, adaptées aux exigences spécifiques de volume, de concentration et de formulation des différents vaccins et produits biopharmaceutiques.

4. Qu’est-ce qui rend la lyophilisation supérieure aux autres méthodes de séchage des vaccins ? Bien qu'il existe d'autres méthodes comme le séchage par atomisation, la lyophilisation est supérieure pour les produits biologiques complexes et thermosensibles comme les vaccins, pour une raison essentielle : elle évite la phase liquide. En transformant directement la glace en vapeur (sublimation), elle contourne la tension superficielle et la chaleur de l'évaporation traditionnelle, qui peuvent dénaturer les protéines et décomposer les structures fragiles des nanoparticules lipidiques d'ARNm. Ce procédé doux garantit la préservation de l'efficacité et de la structure du vaccin, ce qui en fait la référence absolue pour la création de vaccins stables et efficaces. Vaccins lyophilisés.

Références :

[1].Ai, L., Li, Y., Zhou, L. et al. Vaccins à base de nanoparticules lipidiques à ARNm lyophilisées avec une stabilité à long terme et une antigénicité élevée contre le SARS-CoV-2. Découverte cellulaire 9, 9 (2023). https://doi.org/10.1038/s41421-022-00517-9

[2].Granados-Riveron, JT & Aquino-Jarquin, G. Ingénierie des vaccins actuels à ARNm-LNP modifiés par nucléosides contre le SRAS-CoV-2. Biomed. Pharmacother. 142, 111953 (2021).