9 pièces essentielles d'une machine à cartonner que vous ne connaissiez pas

Les vitamines gélifiées fonctionnent-elles vraiment ?

Granulation humide ou sèche dans les produits pharmaceutiques

Résumé

Ces dernières années, les industries pharmaceutiques et chimiques ont relevé leurs normes de production et leurs exigences de qualité, granulation est devenu un procédé indispensable à la transformation des matières premières en produits finis de haute qualité. Parmi les nombreuses techniques de granulation disponibles, Granulation humide est largement reconnu pour ses avantages en termes d'uniformité et de compressibilité, tandis que le méthode de granulation à sec constitue une alternative viable dans certaines applications. Ce blog examinera les différences entre ces deux procédés, soulignera leurs avantages et inconvénients respectifs et présentera des équipements de granulation avancés permettant d'optimiser la production.

Comprendre la granulation

La granulation est un procédé qui transforme des matériaux pulvérulents en granulés afin d'améliorer l'écoulement, l'homogénéité et la compressibilité. Ces granulés garantissent la consistance et la qualité des comprimés et autres formes galéniques. Il existe trois principales méthodes de granulation : la granulation humide, la granulation sèche et la compression directe. Chaque méthode a ses propres applications et avantages, selon les propriétés des matières premières et le produit final souhaité.

Les avantages et le processus de la granulation humide

Granulation humide La granulation par voie humide est l'une des techniques les plus utilisées en production pharmaceutique grâce à sa capacité à améliorer l'uniformité et la compressibilité, une exigence essentielle pour la manipulation de principes actifs solubles à faible dosage. Les étapes clés de la granulation par voie humide comprennent :

Peser et mélanger les ingrédients

Le pesage précis des matières premières est essentiel. Les ingrédients, dont les principes actifs pharmaceutiques (API) et les excipients, sont mélangés pour obtenir une poudre homogène. Ce mélange est essentiel à l'homogénéité du produit.Ajout d'un liant liquide

Un liant liquide adapté est ajouté progressivement au mélange pendant le malaxage. Ce liquide facilite l'adhésion des particules, conduisant à la formation de granulés humides initiaux. Le rôle du liant dans la formation uniforme des granulés est crucial.Granulation et séchage

La masse humide passe ensuite dans un granulateur qui transforme les particules en granulés de taille uniforme. Ceux-ci sont ensuite séchés dans un environnement contrôlé. L'étape de séchage est essentielle pour stabiliser les granulés et réduire leur teneur en humidité, minimisant ainsi les risques de poussière et de contamination.Criblage et compression

Après séchage, les granulés sont tamisés pour garantir une granulométrie homogène. Les granulés ainsi tamisés sont ensuite comprimés ou sous d'autres formes galéniques. Cette dernière étape de compression peut également inclure des opérations d'enrobage supplémentaires si nécessaire.

Les avantages de Granulation humide Les avantages incluent une meilleure uniformité du contenu, une meilleure compressibilité des comprimés et un risque de contamination réduit grâce à une production minimale de poussière. Ces avantages en font la méthode de choix pour de nombreux produits pharmaceutiques de haute qualité.

Exploration de la méthode de granulation sèche

Contrairement à son homologue humide, le méthode de granulation à sec Supprime le besoin de liant liquide, ce qui le rend adapté aux médicaments sensibles à l'humidité ou à la chaleur. Cette méthode est particulièrement utile pour les formulations à forte dose présentant une compressibilité inhérente. Le procédé comprend généralement les étapes suivantes :

Mélanger les ingrédients

Tous les composants, y compris les API et les excipients, sont pesés avec précision et soigneusement mélangés pour assurer une distribution uniforme, une étape clé vers la formation d'un produit uniforme.Compactage

Le mélange de poudre homogène est comprimé en gros blocs, souvent appelés « slugs ». Cette étape élimine le besoin de liant et prépare le mélange à une nouvelle réduction granulométrique.Broyage et tamisage

Les limaces compactées sont ensuite concassées à l'aide d'un broyeur. Les particules obtenues sont tamisées pour obtenir des granulés de la granulométrie souhaitée. Bien que cette méthode soit plus simple et évite l'énergie et les équipements nécessaires au traitement par voie humide, elle peut générer davantage de poussière et comporter des risques de contamination si elle n'est pas correctement contrôlée.

Le méthode de granulation à sec Ce procédé se distingue par sa simplicité et sa faible consommation de ressources. Cependant, ses inconvénients, tels que la production de poussière et les problèmes potentiels de consistance, limitent son applicabilité aux matériaux à forte compressibilité intrinsèque.

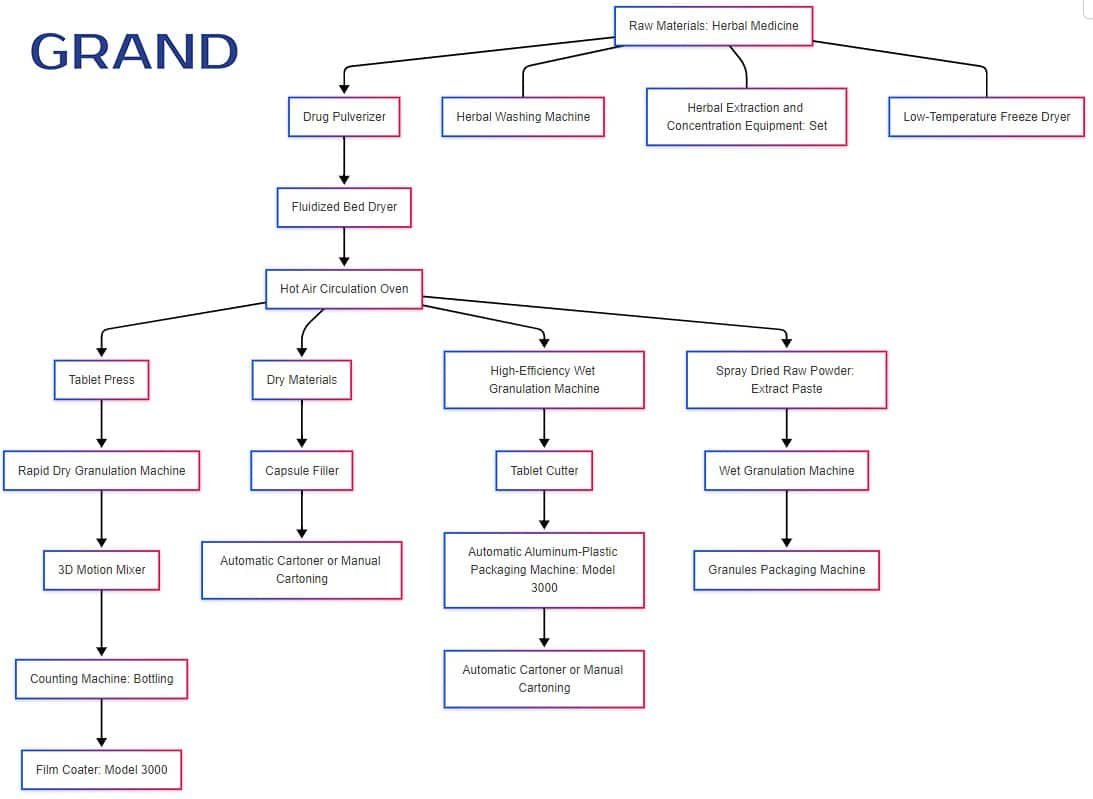

Grandiose Procédé de fabrication de formes posologiques solides organigramme

Compression directe versus granulation

Une autre approche utilisée dans la fabrication de comprimés est la compression directe, qui consiste à comprimer directement un mélange de poudre sèche en comprimés sans étape de granulation. Si la compression directe permet de réduire les coûts de production et de réaliser des économies d'énergie, elle nécessite des ingrédients présentant d'excellentes propriétés d'écoulement et de compressibilité. Pour de nombreuses formulations, notamment celles contenant des médicaments faiblement dosés ou peu compressibles, la granulation reste un procédé essentiel pour garantir l'uniformité et la qualité du produit.

La compression directe est particulièrement adaptée à certains produits chimiques naturellement compressibles, comme la méthénamine et les sels de potassium. Cependant, pour la plupart des produits où la précision et la qualité sont essentielles, notamment dans l'industrie pharmaceutique, les méthodes de granulation (par voie humide et sèche) sont souvent privilégiées.

Équipement de granulation recommandé

Lors du choix du procédé idéal, le choix de l'équipement de granulation adéquat est tout aussi important que le procédé lui-même. Plusieurs machines de pointe disponibles sur le marché sont conçues pour répondre aux exigences élevées de l'industrie pharmaceutique.

Granulateur pharmaceutique à mélange rapide

Machine polyvalente, la CYK160 est reconnue pour son efficacité Granulation humideAvec une vitesse de rotation de 46 tr/min et une capacité de production allant jusqu'à 700 kg/h pour les matières sèches (et 300 kg/h pour les matières humides), il est apprécié pour sa conception simple, ses fonctions d'économie d'énergie et sa production de haute qualité. Sa capacité à assurer une formation uniforme des granulés en fait un produit de choix pour les fabricants en quête de performances fiables et constantes.

Grande machine de granulation à sec

Spécialement conçu pour le granulation sèche méthodeElle offre des granulométries ajustables pour s'adapter à différentes formulations. Fabriquée en acier inoxydable de haute qualité et conforme aux normes GMP, elle est reconnue pour sa durabilité, sa faible maintenance et sa compacité. Cette machine est idéale pour les opérations où la qualité et la régularité des produits sont essentielles, même dans des environnements de production difficiles.

Investir dans des machines de granulation adaptées permet non seulement de rationaliser la production, mais aussi d'améliorer la qualité des produits. Machine de granulation à sec et CZK-G100 sont d'excellents exemples d'équipements conçus pour répondre aux exigences de production modernes, de l'efficacité énergétique aux interfaces conviviales.

L'avenir de la granulation dans les produits pharmaceutiques

Les avancées technologiques continuent de révolutionner le domaine de la granulation. Les futures lignes de production devraient intégrer davantage de systèmes automatisés, basés sur les données, utilisant des capteurs et une surveillance en temps réel pour affiner les paramètres de traitement et garantir la traçabilité tout au long de la production. Les innovations dans les formulations de liants et la technologie des excipients élargiront probablement le champ d'application de la granulation. Granulation humide et rendre les processus encore plus efficaces.

Essentiellement, chaque technique de granulation, qu'elle soit Granulation humide ou le méthode de granulation à sec, offre des avantages et des défis uniques. Les fabricants doivent évaluer soigneusement leurs besoins de production, notamment les propriétés des matériaux, l'échelle de production et les ressources énergétiques, afin de choisir la méthode la plus adaptée. Une compréhension approfondie du processus de granulation, soutenue par des machines de haute qualité, est essentielle pour obtenir une qualité de produit et une efficacité de production optimales sur un marché concurrentiel.

Conclusion

Ce blog a fourni un aperçu complet de Granulation humide et le méthode de granulation à sec, en discutant de leurs avantages respectifs, des étapes de traitement et des équipements nécessaires à ces procédés. Dans l'industrie pharmaceutique, le choix de la technique de granulation et des machines appropriées est essentiel pour améliorer la qualité des produits et l'efficacité de la production. Avec l'évolution technologique, ces deux méthodes continueront de jouer un rôle important dans l'avenir de la fabrication des médicaments.