Batas baru “protein serum” dari transplantasi hati babi yang dimodifikasi secara genetik

Menemukan Ukuran Kapsul Gelatin Lunak yang Sempurna untuk Anda

PVC dan PVDC dalam Kemasan Farmasi: Panduan Lengkap

Perkenalan

Kemasan farmasi membutuhkan bahan berkualitas tinggi yang melindungi produk dan memperpanjang umur simpan. Dua pilihan yang populer adalah Bahan PVC Dan PVDC. Setiap material memiliki sifat kimia dan aplikasi yang berbeda. Memahami perbedaan ini penting untuk membuat keputusan yang tepat.

Artikel ini membahas komposisi kimia, metode pemrosesan, kelebihan, dan kekurangan masing-masing bahan. Kami juga membahas perannya dalam Kemasan Blister dan aplikasi bahan kemasan lainnya.

Komposisi dan Struktur Kimia

PVC: Polivinil Klorida

PVC adalah polimer termoplastik yang dibuat melalui polimerisasi monomer vinil klorida. Unit berulangnya direpresentasikan dengan rumus kimia (C₂H₃Cl)ₙStruktur ini memberikan kekuatan, daya tahan, dan fleksibilitas pada PVC saat aditif digunakan. Stabilitas kimia dan ketahanan PVC terhadap berbagai bahan kimia menjadikannya pilihan umum untuk berbagai aplikasi.

Gambar 1: Struktur kimia molekul PVC.Sumber:situs web researchgate.net

Botol air biasanya terbuat dari PET (polyethylene terephthalate) dan bukan PVC. Penting untuk memahami komposisi kimianya

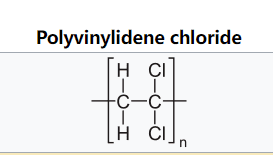

PVDC: Polivinilidena Klorida

Di sisi lain, PVDC diproduksi dengan mempolimerkan vinilidena klorida. Unit berulangnya dilambangkan sebagai (CH₂CCl₂)ₙ. Perhatikan perbedaannya: PVDC memiliki kandungan klorin dua kali lebih banyak dibandingkan dengan PVC. Klorin tambahan ini memberikan sifat penghalang yang lebih unggul, menjadikan PVDC pilihan yang sangat baik untuk kemasan yang memerlukan perlindungan dari oksigen, kelembapan, dan bau.

Polivinilidena klorida

1-500x333.png)

Grafik 2: Data perbandingan kandungan klorin dalam molekul PVC dan PVDC.

Sumber Data: Analisis distribusi klorin (ilmu pengetahuan langsung, 2005)

Keuntungan dan Kerugian Utama

Keuntungan PVC

Efektivitas Biaya: PVC umumnya lebih terjangkau daripada PVDC. Ketersediaannya yang luas menjadikannya pilihan populer bagi produsen yang ingin menyeimbangkan kualitas dengan keterbatasan anggaran.

Kemudahan Pemrosesan: PVC mudah dibentuk dan dibentuk. Keserbagunaannya menjadi nilai tambah dalam memproduksi berbagai desain kemasan.

Daya tahan: PVC tahan terhadap banyak bahan kimia anorganik. PVC berfungsi dengan baik dalam berbagai kondisi lingkungan.

Fleksibilitas: Dengan penambahan plasticizer, PVC dapat dibuat lebih fleksibel agar sesuai dengan aplikasi pengemasan khusus.

Kekurangan PVC

Properti Penghalang Terbatas: Kandungan klorin yang lebih rendah pada PVC berarti PVC menawarkan perlindungan sedang terhadap oksigen dan kelembapan. Keterbatasan ini menjadi perhatian untuk pengemasan bahan baku farmasi yang sensitif.

Potensi Kekhawatiran Aditif: Beberapa formulasi PVC mungkin mengandung bahan tambahan seperti ftalat, yang telah menimbulkan masalah lingkungan dan kesehatan.

Sensitivitas Panas: PVC cenderung memiliki titik leleh yang lebih rendah dibandingkan dengan PVDC, sehingga membatasi penggunaannya dalam aplikasi suhu tinggi.

Keuntungan PVDC

Perlindungan Penghalang Unggul: PVDC unggul dalam mencegah penetrasi oksigen, kelembapan, dan bau. Fitur ini penting untuk menjaga integritas produk farmasi.

Tahan Suhu Tinggi: PVDC memiliki titik leleh yang lebih tinggi daripada PVC, membuatnya cocok untuk aplikasi pengemasan yang melibatkan paparan panas.

Ketahanan Kimia: Ketahanannya terhadap zat kimia yang ditingkatkan memastikan produk yang dikemas terlindungi dari zat yang berpotensi merusak.

Umur Simpan Diperpanjang: PVDC membantu memperpanjang masa simpan produk. Hal ini terutama penting untuk produk farmasi yang sensitif terhadap faktor lingkungan.

Kekurangan PVDC

Biaya Lebih Tinggi: Keunggulan PVDC terletak pada harga yang lebih tinggi. Untuk proyek yang hemat anggaran, ini mungkin menjadi faktor pembatas.

Batasan Pemrosesan: PVDC kurang fleksibel dibandingkan PVC, yang dapat menimbulkan tantangan selama proses pencetakan dan pembentukan.

Tantangan Daur Ulang: Karena struktur kimianya dan kandungan klorin yang tinggi, PVDC lebih sulit didaur ulang. Faktor ini mungkin penting bagi produsen yang memiliki tujuan keberlanjutan.

Aplikasi dalam Kemasan Farmasi

Kemasan Melepuh

Kemasan Blister merupakan aplikasi umum dalam industri farmasi. Kemasan ini memerlukan bahan kemasan yang memberikan perlindungan yang sangat baik dan mudah digunakan. Baik PVC maupun PVDC digunakan dalam kemasan blister, tetapi fungsinya berbeda:

PVC di dalam Kemasan Melepuh:

PVC sering digunakan sebagai bahan dasar. Keterjangkauannya dan kemudahan pemrosesannya membuatnya ideal untuk membuat rongga blister yang kaku. Namun, sifat penghalangnya yang moderat berarti bahwa mungkin perlu dipasangkan dengan lapisan penghalang tambahan saat mengemas obat-obatan yang sensitif.

PVDC sebagai Pelapis Penghalang:

PVDC sering diaplikasikan sebagai pelapis pada plastik lain, termasuk PVC. Pelapis ini secara signifikan meningkatkan sifat penghalang. Hal ini terutama penting dalam mengawetkan bahan baku farmasi yang rentan terhadap degradasi akibat oksigen dan kelembapan.

Aplikasi Kemasan Lainnya

Pengemasan Sekunder:

Kedua bahan tersebut digunakan dalam kemasan sekunder, yang mana ketahanan dan sifat penghalang sangat penting. Produsen dapat menggunakan kombinasi PVC untuk struktur dan PVDC untuk peningkatan penghalang.Kemasan Bahan Baku Farmasi:

Dalam pengemasan bahan baku untuk farmasi, menjaga integritas produk sangatlah penting. Sifat penghalang PVDC yang unggul dapat melindungi bahan aktif dari faktor lingkungan, memastikan bahwa produk tetap efektif hingga sampai ke tangan konsumen.

Teknik Pengolahan

Memahami peralatan pemrosesan untuk PVC dan PVDC sangat penting bagi produsen. Kedua material tersebut dapat diproses menggunakan mesin yang sama, tetapi beberapa penyesuaian diperlukan karena sifat bawaannya.

Peralatan Pemrosesan Umum

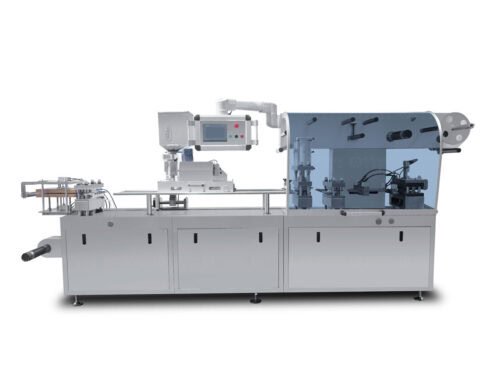

Mesin Pengemas Blister:

Mesin ini dirancang untuk membentuk rongga blister dan menyegel kemasan. PVC mudah dibentuk menjadi bentuk yang diinginkan. Saat PVDC digunakan, biasanya diaplikasikan sebagai lapisan penghalang tipis. Proses ini memerlukan kontrol suhu dan tekanan yang tepat untuk memastikan daya rekat yang optimal.Mesin Pengemas Tas:

Kemasan kantong sering kali menggunakan PVC karena integritas strukturalnya. Sebaliknya, pelapis PVDC diaplikasikan untuk meningkatkan masa simpan dan perlindungan produk. Mesin yang menangani kedua bahan tersebut sering kali dikalibrasi secara berbeda untuk mengakomodasi titik lelehnya yang bervariasi.Mesin Pengemas Vakum:

Untuk produk yang memerlukan penyegelan vakum, baik film PVC maupun PVDC dapat digunakan. Film PVC menyediakan struktur sementara sifat penghalang PVDC memastikan bahwa lingkungan vakum tetap terjaga. Kombinasi ini sangat efektif dalam mengawetkan produk farmasi yang sensitif.

Data dan Tren Kinerja Material

Studi industri terkini menyoroti beberapa tren dalam penggunaan PVC dan PVDC dalam kemasan farmasi. Sebuah survei yang dilakukan di antara para profesional pengemasan menemukan bahwa:

75% produsen lebih memilih PVC karena hemat biaya dan mudah diolah.

60% menganggap PVDC penting untuk persyaratan penghalang tinggi, terutama dalam pengemasan produk farmasi yang sensitif terhadap oksigen dan kelembapan.

Data tersebut menekankan perlunya menyeimbangkan biaya dan kinerja. Saat memilih material, produsen harus mempertimbangkan kendala anggaran langsung dan manfaat jangka panjang dari perlindungan produk.

Referensi: Sebuah survei baru-baru ini yang diterbitkan di Ilmu Pengemasan Saat Ini menemukan bahwa produsen semakin menyukai solusi hibrida yang menggabungkan keterjangkauan PVC dengan sifat penghalang PVDC (Sains, 2024) .

Membuat Pilihan yang Tepat

Keputusan antara PVC dan PVDC harus didasarkan pada beberapa faktor utama:

Sensitivitas Produk:

Untuk pengemasan bahan baku farmasi yang sangat sensitif terhadap faktor lingkungan, PVDC merupakan pilihan yang lebih disukai karena sifat penghalangnya yang unggul.Pertimbangan Anggaran:

PVC menawarkan solusi yang lebih ekonomis. Produsen dengan keterbatasan anggaran dapat memilih PVC, mungkin dilengkapi dengan lapisan penghalang tambahan.Kemampuan Pemrosesan:

Mengevaluasi mesin yang tersedia. PVC lebih mudah diproses dengan peralatan standar, sedangkan PVDC mungkin memerlukan penyesuaian khusus.Tujuan Keberlanjutan:

Daur ulang dan dampak lingkungan semakin penting. PVC dapat didaur ulang dengan lebih mudah, meskipun teknologi daur ulang yang lebih baru mengatasi tantangan PVDC.Persyaratan Aplikasi:

Dalam Kemasan Blister, kombinasi PVC untuk blister dan lapisan penghalang PVDC dapat menjadi solusi yang paling efektif. Pendekatan hibrida ini memberikan struktur dan perlindungan.

Referensi: Sebuah artikel di Majalah Kemasan Modern menekankan pentingnya menyelaraskan pilihan material dengan persyaratan produk dan kemampuan pemrosesan untuk kinerja yang optimal (Modern Packaging Magazine, 2022).

Kesimpulan

Memilih antara PVC dan PVDC untuk kemasan farmasi memerlukan analisis cermat terhadap sifat material, biaya, dan kebutuhan aplikasi. PVC, dengan kemampuan proses yang sangat baik dan keunggulan biaya, tetap menjadi pilihan populer untuk banyak aplikasi. Namun, ketika sifat penghalang yang unggul sangat penting, terutama untuk melindungi bahan baku farmasi yang sensitif, PVDC menawarkan manfaat yang signifikan.

Bagi banyak produsen, solusi optimal mungkin terletak pada pendekatan hibrida—menggunakan PVC sebagai bahan dasar sekaligus menggabungkan lapisan PVDC untuk meningkatkan kinerja penghalang. Strategi ini memanfaatkan kekuatan kedua bahan, memastikan integritas produk, memperpanjang masa simpan, dan pemrosesan yang efisien.

Dengan memahami komposisi kimia, persyaratan pemrosesan, dan karakteristik kinerja yang diuraikan dalam panduan ini, produsen dapat membuat keputusan yang lebih tepat yang memenuhi tujuan teknis dan ekonomis mereka. Dalam industri yang mengutamakan kualitas dan keamanan, memilih bahan kemasan yang tepat merupakan langkah penting untuk memastikan bahwa produk sampai ke konsumen dalam kondisi optimal.