世界トップ11の空カプセル製造業者

革新的なソフトゼラチンカプセル:送達の未来

ゼラチンカプセル製造の自動化が主流になりつつある

まとめ

需要が高まるにつれて 高品質の医薬品 栄養補助食品の需要は増加し続けており、生産方法は急速に進化しています。今日では、 オートメーション で ゼラチンカプセル 製造業が主流のトレンドとして台頭しています。最先端の カプセル充填機 そして カプセル製造機 この技術により、メーカーは生産効率を向上させるだけでなく、製品品質の一貫性も確保できます。カプセルのサイズやその他の重要なパラメータを正確に制御することで、製品は国際品質基準を満たすことができます。

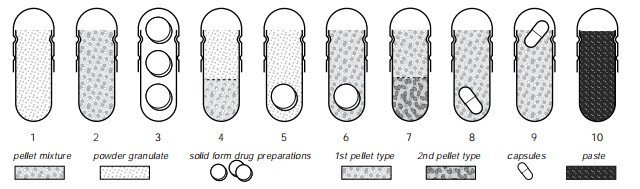

写真1: カプセル内のさまざまな薬剤配合のさまざまな組み合わせ。 出典:グラハム・コール

ハードシェルゼラチンカプセルは、非常に普及しており便利な薬剤送達方法であり、従来の投与方法だけでなく、徐放性などのより複雑な投与計画にも使用できます。カプセルシェルは高速充填が可能で、識別が容易で、服用しやすく、苦味のある薬剤をマスキングすることで非常に快適であり、強度と耐久性に優れています。また、カプセルシェルに充填する製剤メーカーや企業にとっても、錠剤ではなくカプセル製品を開発する上で利点があります。(1) 幅広い製品の組み合わせを充填可能(写真1).

いくつかのプロセス[1] 製品の製造に使用されるプロセスは、押し出しや球状化など複雑になる可能性があるため、製造工程の設計と運用においてこの多様性を考慮する必要があります。[2]現行の適正製造基準(cGMP)と世界各国の規制当局の要件により、設計にはより細心の注意が求められています。[3] 製造施設、建設資材の選択、レイアウト、充填する材料を準備する際に使用する機器、および充填作業自体。

ハードゼラチンカプセルは製薬業界で広く使用されています

従来の製造業の課題を克服する

かつて、ゼラチンカプセルは手作業または半自動で製造されていました。これらの方法は基本的なニーズを満たしていましたが、重大な限界がありました。

生産速度の制限

手動および半自動システムでは、大量生産を達成するのが困難な場合が多くあります。注文が増えると、生産サイクルが長くなり、コストが増加します。一貫性のない製品品質

人間の介入と変化する環境は、しばしば ゼラチンカプセル均一な重量を維持し、 カプセル殻、そして正確 カプセルサイズ 常に挑戦でした。

グランドの自動機械がハードゼラチンカプセルを充填する

高いメンテナンス費用と清掃費用

従来の機器は、効率的な洗浄と迅速な分解を想定して設計されていないことが多く、ダウンタイムの増加とメンテナンスコストの増大につながります。

これらの課題により、メーカーはより優れたソリューションを模索するようになりました。自動化は、信頼性と高いパフォーマンスを確保しながら、これらの限界を克服する最新のアプローチを提供します。

自動化生産の台頭

モダンな カプセル充填機 そして カプセル製造機 システムは従来の方法の欠点を克服します。完全自動化システムは、プロセスのあらゆるステップを監視・調整する高度な制御技術を採用しています。これにより、次のような大きなメリットがもたらされます。

生産効率の向上

自動化により、空容器の供給、粉末の前処理、充填、シールに至るまで、すべての作業を迅速かつ効率的に完了できます。これは、一秒一秒が重要となる大量生産ラインにおいて特に有益です。一貫した品質

自動化システムは、あらゆるプロセス段階を正確に制御します。 カプセル殻 各カプセル内の正確な投与量を保証することで、その結果は常に厳格な国際基準を満たします。手動介入の削減

自動化されたワークフローにより、システムはセルフクリーニングと迅速な分解を実現するように設計されています。これにより、交差汚染のリスクが最小限に抑えられ、メンテナンスが容易になり、機器の迅速な交換が可能になります。cGMP基準への準拠

世界的な規制要件により、生産システムは現行適正製造基準(cGMP)に準拠することが求められています。自動化は、施設のレイアウト、人員の流れ、環境モニタリングを考慮して設計されており、包括的な品質管理を実現します。

カプセル充填機の基本原理

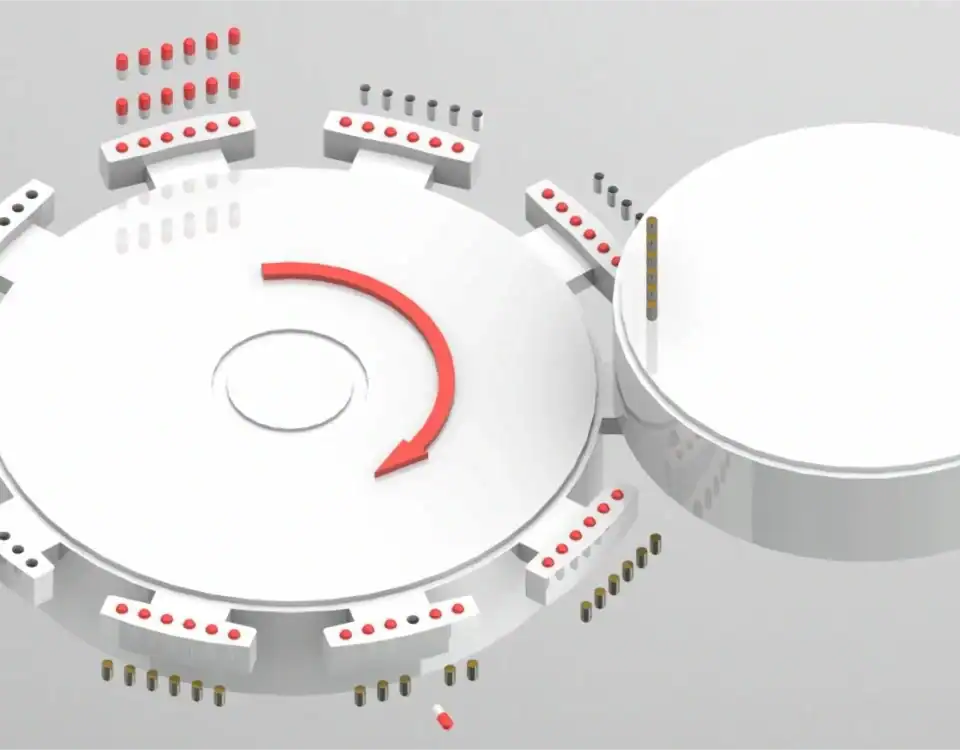

1. カプセルの整流と配向 空のカプセルはまずホッパーから整流装置に送り込まれます。この機構は、すべてのカプセルを機械的に均一な方向に整列させ、通常は本体を下向き、キャップを上にしてから、回転式タレットのダイス穴に挿入します。

2. カプセル分離 タレットは分離ステーションまで回転します。ここでは真空システムが最も一般的に使用されます。ダイホールの下から真空がかけられ、長いカプセル「本体」が下部セグメントにしっかりと引き込まれます。同時に、ピンまたはプレートが「キャップ」を上部セグメントに分離します。こうして、カプセルは上部タレットと下部タレットで分離されます。

3. 材料の計量と充填 これは最も重要な段階です。開封したカプセル本体を載せた下部タレットが充填ステーションまで回転します。最も一般的な方法は、 タンピングピン(またはドゼーター)システム:

- 粉末ボウルには充填材が入っています。粉末ボウルの中には、穴が複数開いた計量ディスクが入っています。

- 一組のタンピングピンがこれらの穴の中の粉末を繰り返し圧縮し、特定の密度と体積の正確な「スラグ」または「プラグ」を形成します。

- 正確に計量された粉末スラグは、待機しているカプセル本体に移送され、排出されます。この方法により、充填重量の高精度と一貫性が確保されます。

4. 不良カプセルの除去 多くの高度なマシンには、閉じる前に、センサーを使用して適切に分離または充填されていないカプセルを検出して拒否するステーションがあり、最終バッチの品質を保証します。

5. カプセルの閉じ方とロック キャップと充填された本体をそれぞれ保持する上部タレットと下部タレットを、完全に位置合わせします。次に、キャップを本体に押し戻します。最後に、ピンセットでしっかりと圧力をかけ、カプセルの両側を完全に閉じます。カプセルに内蔵されたロックリングが噛み合うことで、不正開封防止機能を備えた安全な密閉が実現します。

6. 排出と研磨 ロックされた完成カプセルは、タレットから回収シュートへと排出されます。その後、カプセル研磨機に通され、外殻に残留する粉末が除去され、クリーンな最終製品が確保されます。

正確な充填を実現する方法

ゼラチンカプセルの自動製造は、単にデジタル化を進めるだけでなく、あらゆる製造工程を最適化することが重要です。主な工程は以下のとおりです。

空殻の取り扱いと保管

高度なシステムにより、 カプセル殻 最適な条件下で保管され、温度や湿度の変動から保護されています。最新の倉庫ソリューションでは、正確な測定基準とバーコード管理を採用し、同じバッチから貝殻を調達することで、一貫性を確保しています。粉末の前処理と計量

自動化された機械は高精度の計量システムを採用し、各カプセルへの充填が正確な処方通りであることを保証します。粉末の粒度が粗い場合でも細かい場合でも、システムは流量を動的に調整し、常に完璧な充填を実現します。制御された充填プロセス

最先端のセンサーと閉ループフィードバックを活用した自動化システムは、充填中に各カプセルの重量を継続的に監視します。この高い精度により、すべてのカプセルで均一な投与量を保証します。 ゼラチンカプセル 生産されました。シーリングと品質検査

自動シーリング機構により、各カプセルはしっかりと確実に閉じられ、統合検査システムにより欠陥が検出されます。また、自動品質管理により、すべてのカプセルの カプセルサイズ 設定された基準を満たし、生産工程全体にわたって高い水準を維持します。

グランドの自動化における主導的役割

グランドの自動化機械は液体と硬質ゼラチンカプセルを充填できる

激しい市場競争の中で、 グランドの自動カプセル充填 製造機械は卓越した技術と効率的なパフォーマンスを備え、グランドは自動カプセル製造における業界ベンチマークを確立しました。グランドのシステムの主な特徴は以下のとおりです。

高度な技術設計

グランドマシンは、一貫性と迅速な段取り替えの要件を満たすように設計されています。高精度の機器がプロセスをリアルタイムで監視し、製品の信頼性を大幅に向上させます。 カプセル充填機 操作中。

液体ハードゼラチンカプセルと粉末カプセル

高い適応性と柔軟性

彼らのシステムは様々な状況に適応できる カプセルサイズ 要件に応じて、Grandマシンは小型カプセルから大型カプセルまで、さまざまな製品ラインに迅速に対応できるため、単一製品と複数製品の両方の生産環境に最適です。優れたメンテナンスと清掃能力

モジュール式の洗浄機能と迅速な分解機能を備えたGrandの自動化システムは、ダウンタイムを最小限に抑え、長期的なメンテナンスを簡素化します。このユーザーフレンドリーな設計は、生産ラインのシームレスな稼働を維持するために不可欠です。

グランドの全自動カプセル充填機

グローバル品質基準への準拠

Grandの製品は、厳格なcGMP要件を満たし、厳格な検証試験を受けています。その信頼性の高い性能は、国内生産基準と国際市場の両方に対応しており、大手製薬会社やサプリメントメーカーにとって最適な選択肢となっています。

自動化が未来に与える影響

ゼラチンカプセルの自動製造の台頭は、単なる技術進歩にとどまらず、医薬品製造業界全体の様相を一変させています。その主な影響は以下のとおりです。

コスト効率と経済的メリット

自動化システムへの初期投資は高額ですが、その効率性と低いエラー率により、長期的な生産コストは大幅に削減されます。一貫した高品質な生産は、市場競争力を高め、収益性を向上させます。メーカーの対応力強化

自動化された生産ラインは、変化する市場の需要に迅速に適応できます。新しい配合や製品仕様の変更に直面しても、これらのシステムは即座に調整を行い、メーカーが革新を起こし、迅速に対応することを可能にします。データに基づく意思決定

自動化により膨大な量のリアルタイムデータが生成されます。この情報は、品質管理や生産スケジュールにおいて情報に基づいた意思決定を行う上で非常に貴重であり、より正確で効率的な管理業務につながります。持続可能で環境に優しい生産

自動化は生産効率を向上させるだけでなく、資源の消費と廃棄物を削減します。正確な計量とエラーのない充填は、原材料の無駄を削減し、全体的な資源利用率を向上させ、グリーン製造の取り組みを支援します。

結論

自動化 ゼラチンカプセル 製造業は新たな業界標準を確立しています。最先端の技術を活用することで カプセル充填機 そして カプセル製造機 この技術により、メーカーは原材料の取り扱いから自動充填・密封まで、あらゆる工程をカバーする統合ソリューションを活用できます。生産プロセスは、 カプセル殻 生産と精度 カプセルサイズ 制御。Grandの自動化システムは、比類のない設計、運用の柔軟性、優れたメンテナンス機能により業界をリードしています。

今後、医薬品およびサプリメント市場の成長に伴い、自動化は生産ラインにさらに浸透し、効率性と品質の両方を向上させるでしょう。高い一貫性と生産コストの削減を目指す企業は、高度な自動化への取り組みをますます進めています。ゼラチンカプセル製造の自動化は、単なる技術革新ではなく、デジタル化、スマート化、そして持続可能な生産の未来に向けた戦略的な一歩です。

つまり、自動化は ゼラチンカプセル 製造工程の迅速化、信頼性の向上、そして経済性の向上を実現します。製品の品質とオペレーションの卓越性を重視するあらゆる企業にとって、グランドのような先進的な自動化システムのリーダー企業との提携は、将来の課題に真正面から取り組むための鍵となるでしょう。

参考文献

[1] BAS 195E 1998:Pharmaceutical Technology Europe 1998年5月 第10巻 第5号。

[2] カプセル充填のための粉体特性 第8章 ハードカプセルのGCコール K. Ridgway編 ブリティッシュ・ファーマシューティカル・プレス 1987年発行 ISBN 0-85369-159 2.

[3] 医薬品製造施設 - 設計と応用 第15章 バリデーション GC Cole 1990 第2版 1998 ISBN 0-7484-0438-4 出版社 Taylor & Francis