GrandPack демонстрирует передовое фармацевтическое упаковочное оборудование на выставке CPHI & PMEC China 2025

Пионеры: нерассказанная история оригинальных лекарств

Как грануляция в псевдоожиженном слое производит революцию в фармацевтическом производстве?

Танец Частиц

В мире фармацевтического производства точность — это не просто цель; это требование. Путь от мелкого, часто непослушного, порошка активного фармацевтического ингредиента (АФИ) до идеальной, однородной таблетки — это чудо химической и механической инженерии. На протяжении десятилетий центральной проблемой на этом пути была грануляция — процесс превращения мелкого порошка в более прочные, плотные и предсказуемые гранулы. В то время как традиционные методы выполнили свою задачу, современная фармацевтика требует большей эффективности, контроля и качества. Именно здесь элегантная наука грануляция в псевдоожиженном слое (FBG) занимает центральное место, превращая процесс из многоэтапного труда в бесшовную форму искусства.

В ходе этого глубокого погружения будут рассмотрены принципы, лежащие в основе этой революционной технологии, ее существенные преимущества для производства превосходных твердых лекарственных форм, а также то, как современное оборудование, такое как решения, предлагаемые Grand, задает новые стандарты для производства cGMP.

Перед танцами: зачем вообще нужна грануляция?

Представьте себе попытку построить прочную, устойчивую стену из мелкого песка. Это почти невозможно. Частицы не будут слипаться, они создают пыль и не текут предсказуемо. Фармацевтические порошки часто ведут себя так же. Необработанные порошки, особенно смеси API-вспомогательных веществ, часто страдают от:

Плохая текучесть: Затрудняет равномерное перемещение материала через технологическое оборудование и в матрицы для таблеток.

Высокая тенденция к сегрегации: Частицы разного размера в смеси могут разделиться, что приведет к неравномерному содержанию лекарственного средства в готовой таблетке, что является серьезным нарушением качества.

Низкая насыпная плотность: Порошок слишком «пушистый», из-за чего его трудно спрессовать в прочную таблетку.

Образование пыли: Возникает риск заражения оператора и перекрестного заражения.

Гранулирование решает эти проблемы, «склеивая» частицы порошка в более крупные, более однородные агломераты. Эти гранулы текут как жидкость, устойчивы к сегрегации, прекрасно сжимаются и практически не содержат пыли.

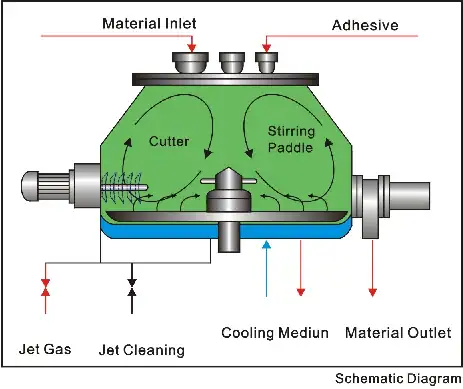

Разоблачение псевдоожиженного слоя: как происходит волшебство

По своей сути, грануляция в псевдоожиженном слое является "однопоточным" или "однопоточным" процессом. Это означает, что три критических этапа смешивание, гранулирование и сушка все процессы происходят в одной камере, что является значительным скачком эффективности по сравнению со старыми методами, которые требовали отдельного оборудования для каждого этапа.

Давайте разберем этот элегантный процесс, ссылаясь на типичную расширенную систему, такую как Гранулятор-сушилка серии Grand FL.

Шаг 1: Увертюра — Подготовка воздуха и псевдоожижение

Процесс начинается еще до того, как порошок попадает в танец. Входной воздух втягивается в систему через мощный вентилятор. В машине, соответствующей cGMP, этот воздух не просто окружающий воздух; он тщательно очищен. Как видно из спецификаций ведущего оборудования, трехступенчатая система фильтрации (первичная, средняя и высокоэффективная HEPA) является стандартным, гарантируя, что воздух, поступающий в камеру, стерилен и свободен от загрязнений. Этот очищенный воздух затем нагревается до точной, предварительно заданной температуры.

Порошковая смесь загружается в контейнер для продукта. Затем нагретый, отфильтрованный воздух нагнетается вверх через специальную пластину распределения воздуха в нижней части контейнера. Скорость этого воздуха тщательно контролируется. По мере ее увеличения она достигает точки, в которой аэродинамическое сопротивление частиц противодействует гравитации. Порошковый слой расширяется, и частицы становятся взвешенными в воздушном потоке, двигаясь свободно и хаотично. Это «флюидизированное» состояние— порошок начинает вести себя как кипящая жидкость, создавая идеальную среду для следующего шага. Это танец частиц.

Шаг 2: Основной акт — распыление и агломерация связующего вещества

При взвешенных в однородном, жидкоподобном состоянии частицах вводится жидкий связующий раствор. Это делается с помощью высокоточной распылительной форсунки, обычно расположенной сверху (гранулирование с верхним распылением). Форсунка распыляет связующее вещество на микрокапли.

По мере того, как эти капли проходят через псевдоожиженный слой, они контактируют с взвешенными частицами порошка, смачивая их поверхности. Постоянное, хаотичное движение частиц заставляет их сталкиваться. Там, где они сталкиваются, жидкое связующее действует как мост, заставляя их слипаться, или агломерат. Этот процесс продолжается, при этом частицы постепенно растут слой за слоем, образуя гранулы.

Уровень контроля здесь необычайный. Согласно исследованию, проведенному в Международный журнал фармацевтики, такие ключевые параметры, как скорость распыления связующего, давление распыления и температура входящего воздуха, напрямую влияют на конечные характеристики гранул, включая распределение размеров частиц и плотность. Современные системы с управлением ПЛК позволяют операторам точно настраивать эти переменные для достижения точных свойств гранул, необходимых для конкретной рецептуры.

Шаг 3: Финал — Интегрированная сушка

После достижения желаемого размера гранул и плотности распыление связующего прекращается, но поток нагретого псевдоожиженного воздуха продолжается. Процесс плавно переходит от грануляции к сушке, все в одной камере. Непрерывный поток горячего воздуха эффективно удаляет влагу из гранул до достижения целевой конечной точки, часто определяемой температурой продукта или потерей при сушке (LOD).

Одношаговая схема сушки

Поскольку гранулы остаются псевдоожиженными во время сушки, процесс невероятно эффективен и однороден. Нет никаких горячих точек, а конечный продукт имеет очень низкий и постоянный уровень остаточной влажности, что имеет решающее значение для стабильности продукта и срока годности.

Неоспоримые преимущества технологии псевдоожиженного слоя

Переход к грануляции в псевдоожиженном слое в фармацевтической промышленности — это не просто тенденция; он обусловлен ощутимыми, убедительными преимуществами.

Непревзойденная эффективность и производительность: Однопотоковый характер процесса значительно сокращает время обработки. Нет необходимости переносить влажную массу из смесителя в отдельную сушилку, что экономит время, снижает трудозатраты и минимизирует потери материала.

Превосходное качество и консистенция гранул: Контролируемая среда производит высокооднородные, пористые и сферические гранулы. Это приводит к отличному текучесть и сжимаемость, что приводит к более единообразному весу и твердости таблеток. Постоянное распределение размера частиц (PSD) является краеугольным камнем качества по дизайну (QbD).

Бережное отношение к чувствительным к теплу АФИ: По сравнению с традиционной сушкой в лотках, сушка в псевдоожиженном слое работает при более низких температурах в течение более короткого времени из-за своей высокой эффективности. Это делает ее идеальным выбором для составов, содержащих активные ингредиенты, чувствительные к нагреванию.

Повышенная безопасность и соответствие cGMP: Как закрытая система, FBG значительно снижает образование пыли, минимизируя воздействие на оператора и предотвращая перекрестное загрязнение между партиями. Современные машины оснащены функциями безопасности, такими как механические автоматические клапаны сброса давления для устранения любого неожиданного повышения давления, обеспечивая безопасную рабочую среду.

Гранд: Проектирование будущего грануляции

Понимание теории — это одно, а наличие правильного инструмента — это другое. Здесь приверженность инженерному совершенству становится первостепенной. Такие компании, как Гранд сосредоточились на создании Грануляторы с псевдоожиженным слоем и Грануляторы-сушилки GrandPack Boiling которые не только безупречно выполняют процесс, но и интегрируют новейшие достижения в области автоматизации и соответствия.

Их системы, такие как Серия FL, воплощают принципы современного фармацевтического производства:

Автоматизация и целостность данных: Оснащен Система ПЛК и интуитивно понятный HMI, эти машины предлагают полную автоматизацию и мониторинг процесса. Возможность хранения, экспорта и печати пакетных данных имеет важное значение для ведения записей и предназначена для поддержки Соответствие 21 CFR Часть 11.

Проверенная очистка: Для максимального увеличения времени безотказной работы и обеспечения чистоты, опционально Система автоматической очистки WIP (Wash-In-Place) может быть интегрирован. Это обеспечивает повторяемый, валидируемый процесс очистки, который имеет решающее значение на многопрофильном предприятии.

Точность управления: Изменяемые настройки расхода воздуха, температуры и скорости распыления позволяют разрабатывать и реализовывать надежные и воспроизводимые рецептуры грануляции, позволяя разработчикам рецептур с уверенностью достигать желаемого профиля продукта.

За пределами грануляции: технологическая платформа

Универсальность технологии псевдоожиженного слоя простирается даже за пределы грануляции. То же самое основное оборудование с небольшими модификациями (например, вставка Вурстера для распыления снизу) может использоваться для:

Покрытие частиц: Нанесение функциональных покрытий для маскировки вкуса, энтеросолюбильного высвобождения или замедленного высвобождения.

Гранулирование: Наращивание слоев на основном семенном материале.

Простая сушка порошка: Как высокоэффективная автономная сушилка.

Это делает высококачественный процессор с псевдоожиженным слоем многофункциональной платформой и разумной инвестицией для любого фармацевтического предприятия по разработке или производству.

Заключение: выбор партнера для танца частиц

Грануляция в псевдоожиженном слое — это больше, чем просто процесс; это стратегическое преимущество. Оно открывает путь к созданию высококачественных твердых лекарственных форм более эффективно, более безопасно и с большей степенью контроля, чем когда-либо прежде. Поскольку нормативные стандарты ужесточаются, а спрос на сложные составы растет, освоение этой технологии больше не является факультативным.

При выборе системы обратите внимание не только на базовые характеристики. Отдайте приоритет прочной конструкции, интеллектуальному управлению процессами и проектированию, основанному на глубоком понимании принципов cGMP. Партнерство с таким производителем, как Grand, который предоставляет не только машину, но и экспертизу и поддержку, гарантирует, что ваше предприятие будет оснащено не только для сегодняшних задач, но и для будущего фармацевтического производства.

Часто задаваемые вопросы: о грануляторах с псевдоожиженным слоем Grand

1. Каким образом система FBG компании Grand обеспечивает чистоту продукции и предотвращает перекрестное загрязнение между различными партиями? Системы Grand разработаны с нуля для соответствия cGMP. Чистота продукта защищена многогранным подходом: герметичная среда обработки в одном сосуде сводит к минимуму воздействие; трехступенчатая система фильтрации HEPA обеспечивает стерильный технологический воздух; а дополнительная полностью автоматизированная система WIP (Wash-In-Place) выполняет проверенный цикл очистки для тщательного удаления всех остатков, гарантируя отсутствие переноса между продуктами.

2. Подходит ли гранулятор с псевдоожиженным слоем Grand для обработки составов с чувствительными к нагреванию АФИ? Безусловно. Это одно из его основных преимуществ. Процесс псевдоожижения невероятно эффективен при передаче тепла, что позволяет сушить гранулы при значительно более низких температурах и в течение более короткого времени по сравнению со статическими лотковыми сушилками. ПЛК системы обеспечивает точный контроль температуры входящего воздуха, гарантируя, что температура продукта никогда не превысит своего критического порога, тем самым сохраняя стабильность и эффективность чувствительных ингредиентов.

3. Каким образом гранулятор Grand соответствует современным требованиям к целостности данных, таким как 21 CFR Часть 11? Грануляторы Grand оснащены мощным ПЛК и интуитивно понятным ЧМИ, которые формируют основу соответствующей системы. Система управления разработана с учетом требований 21 CFR Часть 11, с защищенными уровнями доступа пользователей, электронными подписями и возможностью регистрации всех критических параметров процесса (например, времени, температуры, воздушного потока, скорости распыления). Все данные о партиях можно безопасно хранить, распечатывать и экспортировать для создания всеобъемлющей, неизменяемой электронной записи партии и четкого контрольного журнала для проверки регулирующими органами.

Развивайте свой бизнес с Grand