Kartonlama Makinesinin Bilmediğiniz 9 Temel Parçası

Sakızlı Vitaminler Gerçekten İşe Yarıyor mu?

İlaçlarda Islak ve Kuru Granülasyon

Özet

Son yıllarda ilaç ve kimya endüstrileri üretim standartlarını ve kalite gereksinimlerini artırdıkça, granülasyon ham maddeleri yüksek kaliteli bitmiş ürünlere dönüştürmede vazgeçilmez bir süreç haline gelmiştir. Mevcut birçok granülasyon tekniği arasında, Islak Granülasyon yaygın olarak tekdüzelik ve sıkıştırılabilirlik avantajlarıyla tanınırken, kuru granülasyon yöntemi belirli uygulamalarda uygulanabilir bir alternatiftir. Bu blog, bu iki işlem arasındaki farkları inceleyecek, bunların avantajlarını ve dezavantajlarını vurgulayacak ve üretimi optimize etmeye yardımcı olabilecek bazı gelişmiş granülasyon ekipmanlarını tanıtacaktır.

Granülasyonu Anlamak

Granülasyon, akışı, homojenliği ve sıkıştırılabilirliği iyileştirmek için toz malzemeleri granüllere dönüştüren bir işlemdir. Bu granüller, tabletlerin ve diğer dozaj formlarının tutarlı ve yüksek kalitede olmasını sağlar. Granülasyonda üç temel yöntem vardır: Islak Granülasyon, kuru granülasyon yöntemi ve doğrudan sıkıştırma. Her yöntemin, hammaddelerin özelliklerine ve istenen nihai ürüne bağlı olarak kendi uygulaması ve avantajları vardır.

Islak Granülasyonun Avantajları ve İşlemi

Islak Granülasyon düşük dozajlı, çözünür aktif bileşenlerle uğraşırken temel bir gereklilik olan tekdüzeliği ve sıkıştırılabilirliği iyileştirme yeteneği nedeniyle farmasötik üretimde en yaygın kullanılan tekniklerden biridir. Islak Granülasyonda yer alan temel adımlar şunlardır:

Malzemelerin Tartılması ve Karıştırılması

Ham maddelerin doğru tartılması kritik öneme sahiptir. Aktif farmasötik bileşenler (API'ler) ve yardımcı maddeler dahil olmak üzere bileşenler, tekdüze bir toz karışımı oluşturmak için birlikte karıştırılır. Bu karıştırma, ürün tutarlılığını elde etmek için temeldir.Sıvı Bağlayıcı Ekleme

Karıştırma sırasında karışıma uygun bir sıvı bağlayıcı yavaş yavaş eklenir. Bu sıvı parçacıkların yapışmasını kolaylaştırır ve başlangıçtaki ıslak granüllerin oluşumuna yol açar. Bağlayıcının, homojen granül oluşumunu sağlamadaki rolü çok önemlidir.Granülasyon ve Kurutma

Islak kütle daha sonra parçacıkları eşit büyüklükteki granüllere dönüştüren bir granülatörden geçirilir. Bunlar daha sonra kontrollü bir ortamda kurutulur. Kurutma adımı granülleri stabilize etmek ve nem içeriğini azaltmak için önemlidir, böylece toz ve kirlenme riski en aza indirilir.Tarama ve Sıkıştırma

Kurutma sonrası, granüller boyut tutarlılığını sağlamak için elenir. Elenen granüller daha sonra tabletlere veya diğer dozaj formlarına sıkıştırılır. Bu son sıkıştırma adımı, gerekirse ek kaplama prosedürlerini de içerebilir.

Faydaları Islak Granülasyon gelişmiş içerik tekdüzeliği, iyileştirilmiş tablet sıkıştırılabilirliği ve minimum toz oluşumu nedeniyle azaltılmış kontaminasyon riski içerir. Bu avantajlar onu birçok yüksek kaliteli farmasötik ürün için tercih edilen yöntem haline getirir.

Kuru Granülasyon Yönteminin Keşfi

Islak muadilinin aksine, kuru granülasyon yöntemi sıvı bağlayıcıya olan ihtiyacı ortadan kaldırır ve bu da onu neme duyarlı veya ısıya duyarlı ilaçlar için uygun hale getirir. Bu yöntem, özellikle doğal sıkıştırılabilirliğe sahip yüksek dozlu formülasyonlar için faydalıdır. İşlem tipik olarak aşağıdaki adımları içerir:

Malzemelerin Karıştırılması

API'ler ve yardımcı maddeler de dahil olmak üzere tüm bileşenler, düzgün bir ürün elde etmek için doğru bir şekilde tartılır ve iyice karıştırılır. Bu, tekdüze bir ürün oluşturmaya yönelik önemli bir adımdır.Sıkıştırma (Sıkıştırma)

Homojen toz karışımı, genellikle slug olarak adlandırılan büyük kompaktlara sıkıştırılır. Bu adım, bağlayıcıya olan ihtiyacı ortadan kaldırır ve karışımı daha fazla boyut küçültmeye hazırlar.Öğütme ve Eleme

Sıkıştırılmış külçeler daha sonra bir öğütme makinesi kullanılarak parçalanır. Elde edilen parçacıklar, istenen boyutta granüller elde etmek için elenir. Bu yöntem daha basit olmasına ve ıslak işleme için gereken enerji ve ekipmandan kaçınmasına rağmen, düzgün bir şekilde kontrol edilmezse daha fazla toz üretebilir ve kirlenme riskleri taşıyabilir.

The kuru granülasyon yöntemi basitliği ve azaltılmış kaynak kullanımıyla öne çıkar. Ancak, toz oluşumu ve olası tutarlılık sorunları gibi dezavantajları, yüksek doğal sıkıştırılabilirliğe sahip malzemelere uygulanabilirliğini sınırlar.

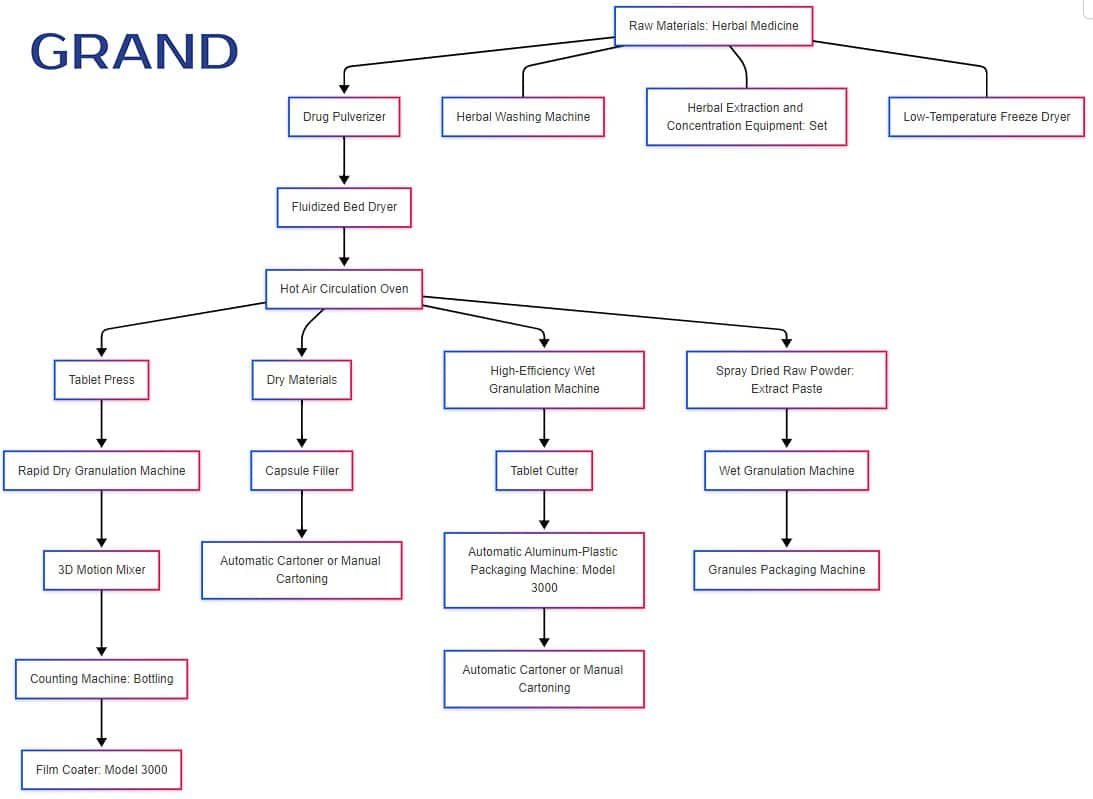

Büyük Katı dozaj formu prosesi akış şeması

Doğrudan Sıkıştırma ve Granülasyon

Tablet üretiminde kullanılan bir diğer yaklaşım ise, kuru toz karışımının granülasyon adımı olmadan doğrudan tabletlere sıkıştırıldığı doğrudan sıkıştırmadır. Doğrudan sıkıştırma daha düşük üretim maliyetleri ve enerji tasarrufu sağlasa da, mükemmel akış özelliklerine ve sıkıştırılabilirliğe sahip bileşenler gerektirir. Birçok formülasyon için, özellikle düşük dozlu veya zayıf sıkıştırılabilir ilaçları içerenler için, granülasyon ürün tekdüzeliğini ve kalitesini sağlamak için olmazsa olmaz bir işlem olmaya devam etmektedir.

Doğrudan sıkıştırma, metenamin ve potasyum tuzları gibi doğal olarak sıkıştırılan belirli kimyasallar için en uygunudur. Ancak, hassasiyet ve kalitenin kritik olduğu çoğu ürün için, özellikle ilaç endüstrisinde, granülasyon yöntemleri (hem ıslak hem de kuru) sıklıkla tercih edilir.

Önerilen Granülasyon Ekipmanları

İdeal prosesi seçerken, doğru granülasyon ekipmanının seçimi prosesin kendisi kadar önemlidir. Piyasadaki birçok gelişmiş makine, ilaç endüstrisinin yüksek taleplerini karşılamak üzere tasarlanmıştır.

Hızlı Karıştırma İlaç Granülatörü

Çok yönlü bir makine olan CYK160, verimliliğiyle bilinir. Islak Granülasyon46 rpm dönüş hızı ve kuru malzemeler için 700 kg/saat'e kadar üretim kapasitesi (ve ıslak malzemeler için 300 kg/saat) ile basit tasarımı, enerji tasarrufu özellikleri ve yüksek kaliteli çıktısı nedeniyle övgü almaktadır. Tekdüze granül oluşumunu sağlama yeteneği, güvenilir ve tutarlı performans arayan üreticiler arasında onu favori yapmaktadır.

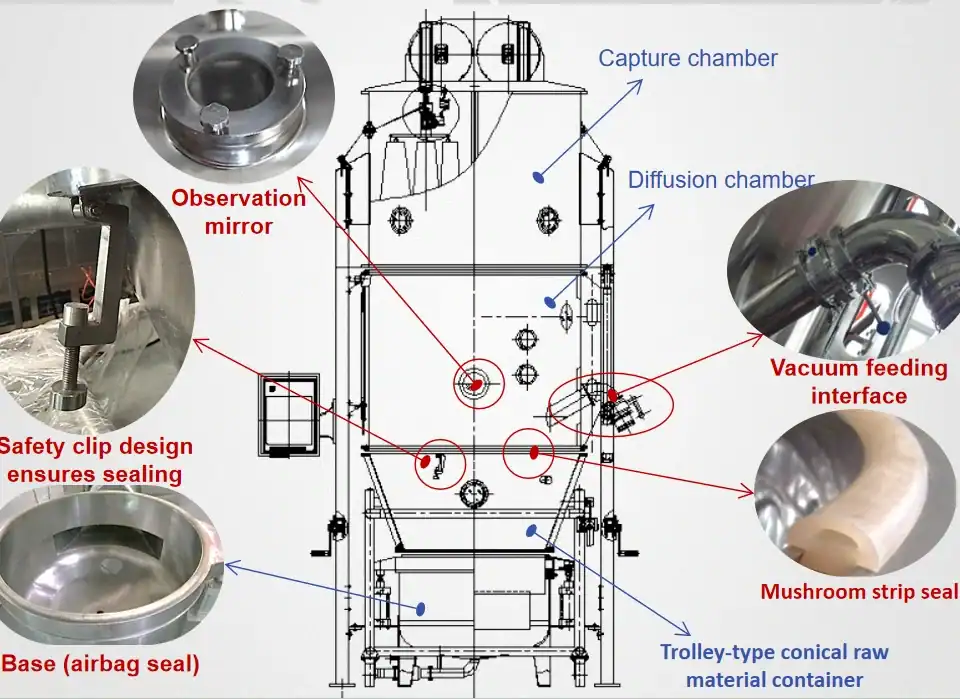

Grand Kuru Granülasyon Makinesi

Özellikle şunlar için tasarlanmıştır: kuru granülasyon yöntem, çeşitli formülasyonlara uyum sağlamak için ayarlanabilir granül boyutları sunar. Yüksek kaliteli paslanmaz çelikten üretilen ve GMP standartlarını karşılayan bu makine, dayanıklılığı, düşük bakımı ve kompakt tasarımıyla övülür. Bu makine, zorlu üretim ortamlarında bile ürün kalitesinin ve tutarlılığının kritik önem taşıdığı operasyonlar için oldukça uygundur.

Uygun granülasyon makinelerine yatırım yapmak yalnızca üretimi kolaylaştırmakla kalmaz, aynı zamanda ürün kalitesini de artırır. Kuru Granülasyon Makinesi ve CZK-G100, enerji verimliliğinden kullanıcı dostu arayüzlere kadar modern üretim taleplerini karşılamak üzere tasarlanmış ekipmanların mükemmel örnekleridir.

İlaçlarda Granülasyonun Geleceği

Teknolojik gelişmeler granülasyon alanında devrim yaratmaya devam ediyor. Gelecekteki üretim hatlarının, işleme parametrelerini ince ayarlamak ve üretim boyunca izlenebilirliği sağlamak için sensörler ve gerçek zamanlı izleme kullanan daha fazla veri odaklı, otomatikleştirilmiş sistemleri entegre etmesi bekleniyor. Bağlayıcı formülasyonları ve yardımcı madde teknolojisindeki yenilikler muhtemelen uygulama yelpazesini genişletecektir Islak Granülasyon ve süreçleri daha da verimli hale getirmek.

Esasen, her granülasyon tekniği, ister Islak Granülasyon veya kuru granülasyon yöntemi, benzersiz faydalar ve zorluklar sunar. Üreticiler, doğru yöntemi seçmek için üretim ihtiyaçlarını (malzeme özellikleri, üretim ölçeği ve enerji kaynakları dahil) dikkatlice değerlendirmelidir. Yüksek kaliteli makinelerle desteklenen granülasyon sürecinin kapsamlı bir şekilde anlaşılması, rekabetçi bir pazarda optimum ürün kalitesi ve üretim verimliliği elde etmek için hayati önem taşır.

Çözüm

Bu blog kapsamlı bir genel bakış sağladı Islak Granülasyon ve kuru granülasyon yöntemi, bireysel avantajlarını, işleme adımlarını ve bu süreçleri destekleyen ekipmanları tartışarak. İlaç endüstrisinde, uygun granülasyon tekniğini ve doğru makineyi seçmek, ürün kalitesini ve üretim verimliliğini artırmak için önemlidir. Teknoloji geliştikçe, her iki yöntem de ilaç üretiminin geleceğini şekillendirmede önemli roller oynamaya devam edecektir.