Tôi nên chọn loại màng phim nào để phát huy tối đa hiệu quả của chất bịt kín hông?

Máy ép viên thuốc Grand so với máy tiêu chuẩn: Hướng dẫn mua hàng năm 2025

11 Sai lầm Bạn mắc phải khi sử dụng Máy chiết viên nang – Precision Filling

Giới thiệu

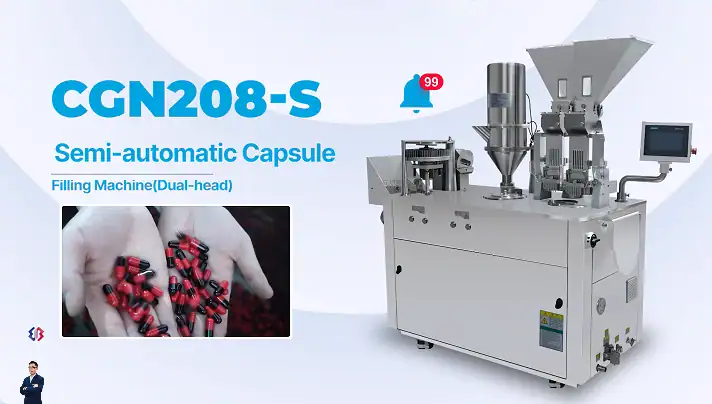

Các máy đóng viên nang là trái tim của quá trình sản xuất dạng bào chế rắn. Đây là một công cụ có độ chính xác đáng kinh ngạc, có nhiệm vụ đưa một liều lượng chính xác của hoạt chất vào một bình chứa nhỏ, hàng nghìn lần mỗi giờ. Khi hoạt động hoàn hảo, đây là bản giao hưởng của sự hài hòa giữa cơ học và dược phẩm. Tuy nhiên, khi xảy ra những sai sót nhỏ, bản giao hưởng đó có thể nhanh chóng trở thành một bản nhạc hỗn tạp của sự lãng phí tài nguyên, liều lượng không nhất quán và thời gian chết tốn kém.

Nhiều nhà điều hành, cả mới và có kinh nghiệm, đều gặp phải những rào cản khó chịu tương tự. Chìa khóa để làm chủ thiết bị đóng viên nang không chỉ là biết cách bật nó lên; mà là hiểu được sự tương tác tinh tế giữa bột, viên nang và máy. Hướng dẫn này vượt ra ngoài những điều cơ bản để khám phá 11 lỗi phổ biến nhất—và thường bị bỏ qua—có thể phá hoại quá trình sản xuất của bạn và cách khắc phục chúng để có kết quả hoàn hảo mọi lúc.

Lỗi #1: Bỏ qua tính lưu biến của bột (Tính "cá tính" của bột)

Trước khi một viên nang đơn được làm đầy, hành trình bắt đầu với bột. Bỏ qua các tính chất vật lý hoặc lưu biến của nó là sai lầm cơ bản nhất. Nó không chỉ là "bột"; nó có một tính cách. Các đặc điểm chính bao gồm:

- Khả năng chảy: Nó có chảy tự do như cát không, hay nó vón cục và kết cầu như bột? Điều này có thể được đo lường một cách khoa học bằng "góc nghỉ" của nó. Độ chảy kém là nguyên nhân chính gây ra tình trạng đổ không đều và kẹt máy.

- Mật độ khối và khai thác: Việc hiểu được sự khác biệt giữa mật độ rời của bột và mật độ lắng (gõ) của nó là rất quan trọng để hiệu chỉnh cơ chế định lượng nhằm đạt được trọng lượng nạp chính xác.

- Khả năng nén: Bột hoạt động như thế nào dưới áp suất trong chất độn kiểu nén? Một số công thức nén chặt thành một cục, trong khi một số khác trở nên quá cứng hoặc không kết dính.

Cách khắc phục: Đầu tư vào phân tích trước khi pha chế. Xác định đặc tính của bột trước khi tiếp cận máy đóng viên nang. Dữ liệu này cho phép bạn thêm tá dược như chất dẫn lưu (để cải thiện lưu lượng) hoặc chất kết dính, và thiết lập chính xác máy của bạn để thành công.

Sai lầm #2: Sự không phù hợp giữa viên nang và công thức

Không phải tất cả các viên nang đều được tạo ra như nhau. Có viên nang bột thực vật, viên nang lỏng, viên nang siêu nhỏ, v.v. Việc chọn sai loại bột của bạn cũng giống như đổ nhầm nhiên liệu vào động cơ hiệu suất cao. Hai loại chính, Gelatin và HPMC (Hypromellose), có các đặc tính khác nhau. Viên nang gelatin, lựa chọn truyền thống, nhạy cảm với độ ẩm. Một công thức hút ẩm (hấp thụ nước) sẽ hút độ ẩm từ vỏ gelatin, khiến nó giòn và dễ nứt.

Cách khắc phục: Phù hợp viên nang với API và tá dược. Sử dụng viên nang HPMC cho các công thức nhạy cảm với độ ẩm. Luôn xác minh rằng vật liệu viên nang bạn chọn tương thích với các thành phần hoạt tính của bạn để ngăn ngừa các tương tác hóa học có thể làm giảm hiệu quả của thuốc.

Sai lầm #3: Sai lầm về hiệu chuẩn "Một kích thước phù hợp với tất cả"

Giả sử các thiết lập đã hiệu quả với lô trước sẽ hiệu quả với lô mới là một công thức cho thảm họa. Những thay đổi nhỏ về độ ẩm, nhiệt độ môi trường và thậm chí là đặc điểm bột của từng lô có thể ảnh hưởng đáng kể đến cách vật liệu hoạt động. Không có thiết lập mặc định nào tồn tại trong thế giới chiết rót chính xác. Điều này đặc biệt đúng khi chuyển đổi giữa các kích cỡ viên nang. Thiết lập cho viên nang chứa cỡ 4 rất khác biệt so với một máy đóng viên nang size 2.

Cách khắc phục: Hiệu chỉnh cho mỗi lô hàng. Hãy dành thời gian chạy một mẻ thử nghiệm nhỏ để tinh chỉnh áp suất định lượng, tốc độ máy và trọng lượng nạp. Khoản đầu tư nhỏ thời gian này ngay từ đầu sẽ giúp tránh được những cơn đau đầu lớn và các mẻ bị từ chối sau này.

Lỗi #4: Bỏ qua việc đóng viên nang trước khi sử dụng

Các viên nang rỗng không phải là vật trơ. Chúng nhạy cảm với môi trường xung quanh. Việc lưu trữ chúng trong phòng có độ ẩm không được kiểm soát có thể gây ra hậu quả nghiêm trọng. Độ ẩm thấp khiến chúng khô và giòn, dẫn đến nứt và vỡ trong quá trình định hướng và tách. Độ ẩm cao khiến chúng mềm và dính, khiến chúng kẹt trong đường đua của máy.

Cách khắc phục: Thực hiện các biện pháp kiểm soát môi trường nghiêm ngặt cho khu vực lưu trữ viên nang rỗng của bạn. Tuân thủ các điều kiện lưu trữ được nhà sản xuất khuyến nghị (thường là 15-25°C và độ ẩm tương đối 35-65%). Xử lý viên nang rỗng cẩn thận như xử lý các thành phần hoạt tính của bạn.

Sai lầm #5: Đánh giá thấp nhu cầu của cơ chế định lượng

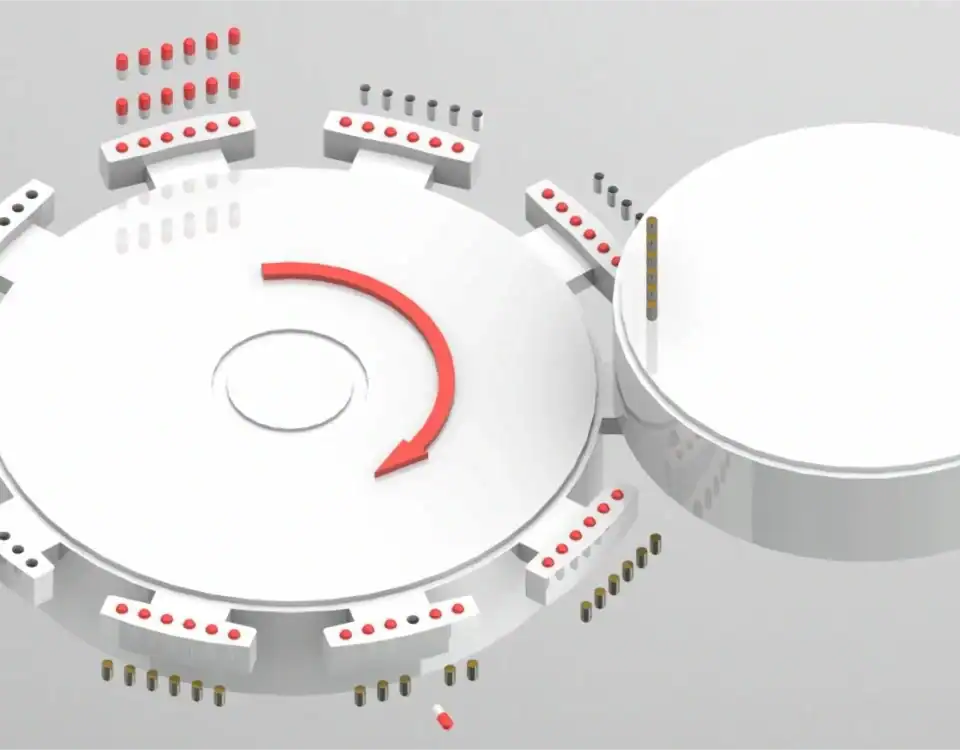

Khác biệt máy đóng viên nang sử dụng các công nghệ định lượng khác nhau, phổ biến nhất là hệ thống chốt nén (bác sĩ) hoặc hệ thống vít tải (Dòng máy đóng viên nang Grand NJP). Mỗi loại đều có điểm mạnh riêng và đòi hỏi một công thức tương thích. Ví dụ, hệ thống chốt nén dựa vào khả năng nén chặt bột thành một "viên" kết dính sau đó được chuyển vào viên nang. Nếu bột của bạn quá xốp hoặc không nén được, nó sẽ không tạo thành một viên nang thích hợp, dẫn đến viên nang không được đổ đầy.

Cách khắc phục: Hiểu rõ cơ chế của máy. Phát triển công thức của bạn với nguyên tắc định lượng trong đầu. Nếu bạn đang sử dụng máy nạp nang 000 đối với liều lượng lớn, việc đảm bảo bột có thể tạo thành viên lớn, ổn định mà không cần đóng nắp hoặc cán mỏng là rất quan trọng.

Sai lầm #6: Thế tiến thoái lưỡng nan của người vận hành chưa được đào tạo

Một trạng thái nghệ thuật máy đóng viên nang trong tay người vận hành chưa qua đào tạo là một công cụ mạnh mẽ để tạo ra lỗi ở tốc độ cao. Lỗi trong quá trình thiết lập, vệ sinh hoặc xử lý sự cố có thể dẫn đến hỏng dụng cụ, thời gian ngừng hoạt động kéo dài và toàn bộ lô hàng bị ảnh hưởng.

Cách khắc phục: Đầu tư vào đào tạo toàn diện, liên tục cho người vận hành. Đây không phải là chi phí; mà là khoản đầu tư có ROI lớn. Người vận hành được đào tạo có thể thiết lập máy đúng cách, xác định vấn đề trước khi chúng trở nên nghiêm trọng và thực hiện các nhiệm vụ thường xuyên một cách hiệu quả, đảm bảo cả chất lượng và OEE (Hiệu quả thiết bị tổng thể).

Sai lầm #7: Bỏ qua Kiểm soát chất lượng trong quá trình (IPQC)

Chờ đến khi kết thúc một lô 100.000 viên nang để kiểm tra chất lượng là một canh bạc rủi ro cao. Những sai lệch nhỏ trong hiệu suất máy có thể dẫn đến hàng nghìn viên nang không đạt tiêu chuẩn trước khi phát hiện ra vấn đề.

Cách khắc phục: Triển khai giao thức IPQC mạnh mẽ. Điều này có nghĩa là lấy mẫu theo các khoảng thời gian xác định, đều đặn trong suốt quá trình sản xuất để kiểm tra các thuộc tính chất lượng quan trọng như sự thay đổi trọng lượng, khóa đúng cách và các khuyết tật trực quan. Điều này cho phép hiệu chỉnh theo thời gian thực và ngăn ngừa các sai lệch nhỏ biến thành lỗi lớn.

Sai lầm #8: Vệ sinh không đầy đủ và nguy cơ lây nhiễm chéo

Trong môi trường cGMP, "sạch" có một ý nghĩa rất cụ thể. Chỉ lau sạch máy là không đủ. Cặn bột, đặc biệt là từ các API mạnh, có thể ẩn trong vô số khe hở. Không thực hiện quy trình vệ sinh đã được xác nhận giữa các lô sẽ tạo ra nguy cơ lây nhiễm chéo nghiêm trọng.

Cách khắc phục: Phát triển và xác nhận một giao thức vệ sinh nghiêm ngặt cho bạn thiết bị đóng viên nang. Điều này bao gồm việc tháo rời hoàn toàn tất cả các bộ phận tiếp xúc, sử dụng chất tẩy rửa chuyên dụng và các phương pháp xác minh (như thử nghiệm bằng tăm bông) để chứng minh máy thực sự sạch trước khi đưa sản phẩm tiếp theo vào sử dụng.

Sai lầm #9: Bỏ qua việc bảo trì phòng ngừa thường xuyên

"Nếu nó không hỏng, đừng sửa nó" là một triết lý nguy hiểm trong sản xuất dược phẩm. Việc bỏ qua bảo trì theo lịch trình sẽ dẫn đến phớt bị mòn, dụng cụ không thẳng hàng và ổ trục bị hỏng. Những vấn đề này chắc chắn gây ra những hỏng hóc thảm khốc dẫn đến thời gian ngừng hoạt động tốn kém và không theo kế hoạch.

Cách khắc phục: Hãy coi lịch bảo trì phòng ngừa là thiêng liêng. Việc bôi trơn, kiểm tra và thay thế các bộ phận hao mòn thường xuyên sẽ đảm bảo máy của bạn hoạt động đáng tin cậy trong nhiều năm, tối đa hóa tuổi thọ và lợi nhuận đầu tư của bạn.

Lỗi #10: Dây căng quá đầy/quá ít

Mục tiêu là đạt được trọng lượng làm đầy mục tiêu, mọi lúc. Viên nang quá đầy có thể không đóng và khóa đúng cách, dẫn đến rò rỉ. Viên nang quá đầy không cung cấp được liều điều trị cần thiết. Hành động cân bằng này đặc biệt khó khăn ở các kích thước viên nang cực đại. Một sự thay đổi nhỏ được phóng đại trong một máy đóng viên nang size 5, trong khi khối lượng lớn của một máy đóng viên nang 000 làm cho việc đóng gói bột đồng đều trở thành một thách thức.

Cách khắc phục: Kết hợp bột được xác định rõ (Lỗi #1) với hiệu chuẩn máy chính xác (Lỗi #3) và kiểm tra trọng lượng thường xuyên trong quá trình (Lỗi #7). Nhiều máy hiện đại có thể được trang bị hệ thống kiểm tra trọng lượng tự động cung cấp phản hồi liên tục.

Lỗi #11: Quên mất quy trình hạ lưu

Xin chúc mừng, bạn đã tạo ra một khay viên nang hoàn hảo. Công việc đã hoàn thành, phải không? Sai rồi. Hành trình chưa kết thúc. Một viên nang hoàn hảo sẽ vô giá trị nếu nó bị nghiền nát hoặc bị tổn hại trong bước tiếp theo của quy trình. Việc coi viên nang như một hòn đảo biệt lập là một sai lầm chiến lược nghiêm trọng.

Cách khắc phục: Hãy nghĩ theo hướng một dòng sản phẩm hoàn chỉnh, tích hợp. máy đóng viên nang là bước đầu tiên trong quy trình làm việc lớn hơn. Tại Grand, chúng tôi chuyên tạo ra các dây chuyền sản xuất liền mạch, nơi viên nang của bạn chảy dễ dàng từ máy chiết rót đến máy đóng gói vỉ, bảo vệ từng liều riêng biệt. Từ đó, họ tiếp tục đến máy đóng gói hộp và thùng tự động. Bằng cách tích hợp toàn bộ quy trình, bạn loại bỏ lỗi xử lý thủ công, duy trì tính toàn vẹn của sản phẩm và tăng đáng kể hiệu quả chung.

Kết luận: Từ những sai lầm thường gặp đến sự xuất sắc không thường gặp

Tránh 11 lỗi này sẽ biến việc đóng viên nang từ một nguồn gây thất vọng thành một lợi thế cạnh tranh. Nó đòi hỏi một cách tiếp cận toàn diện tôn trọng khoa học về bột, tính toàn vẹn của viên nang và kỹ thuật chính xác của máy. Bằng cách áp dụng công thức phù hợp, quy trình nghiêm ngặt và triết lý cải tiến liên tục, bạn có thể vượt ra ngoài việc chỉ làm viên nang để thành thạo nghệ thuật tạo ra các dạng bào chế hoàn hảo, có thể lặp lại và tuân thủ.

Câu hỏi thường gặp: Về máy đóng viên nang Grand

- Máy đóng viên nang Grand xử lý bột có đặc tính chảy khó như thế nào để đảm bảo định lượng đồng đều? Máy Grand được thiết kế với hệ thống định lượng chính xác có thể được tối ưu hóa cho các loại bột khó. Chúng tôi sử dụng dụng cụ đánh bóng chất lượng cao để giảm ma sát và hệ thống của chúng tôi cho phép tinh chỉnh các thông số như áp suất nén, tốc độ tháp pháo và chiều cao lớp bột. Đối với các công thức đặc biệt khó, chúng tôi cung cấp các tùy chọn như máy khuấy bột bên trong phễu để ngăn chặn tình trạng bắc cầu và đảm bảo dòng chảy nhất quán đến trạm định lượng.

- Máy của Can Grand có thể xử lý nhiều kích cỡ viên nang khác nhau, từ máy đóng viên nang size 5 đến một máy đóng viên nang 000? Hoàn toàn đúng. Tính linh hoạt là nguyên tắc thiết kế cốt lõi. Máy móc của chúng tôi được chế tạo để phù hợp với nhiều kích cỡ viên nang thông qua việc sử dụng các bộ phận định dạng có thể hoán đổi cho nhau. Mỗi bộ dụng cụ dành riêng cho từng kích cỡ (bao gồm các khối phân loại, chốt nén và trạm đóng) được thiết kế chính xác để đảm bảo xử lý và đóng đáng tin cậy cho mọi thứ từ viên nang nhỏ nhất 5 đến viên nang lớn nhất 000. Việc thay đổi được thiết kế để hiệu quả, giảm thiểu thời gian chết giữa các lần chạy sản phẩm khác nhau.

- Chúng ta cần một dòng sản phẩm đầy đủ, không chỉ là một chất độn. Grand's thế nào? thiết bị đóng viên nang tích hợp với các máy móc hạ nguồn như máy đóng gói vỉ thuốc? Grand chuyên cung cấp các dây chuyền sản xuất trọn gói, chìa khóa trao tay. máy đóng viên nang được thiết kế để tích hợp liền mạch với các thiết bị khác của chúng tôi. Chúng tôi tạo ra một hệ thống thống nhất, trong đó các viên nang được chuyển nhẹ nhàng từ máy chiết rót sang một máy được kết nối máy đóng gói vỉ, và sau đó tiếp tục đến một người đóng hộp và đóng thùng. Toàn bộ dây chuyền có thể được quản lý thông qua hệ thống điều khiển trung tâm, đảm bảo hoạt động đồng bộ, giảm thiểu sự can thiệp thủ công và cung cấp một điểm liên hệ duy nhất để bảo dưỡng và hỗ trợ.