Libération retardée ou enrobage entérique : guide GrandPack

Le guide ultime : Solutions de protection et d'emballage sous blister | GrandPack

Introduction

Promenez-vous dans n'importe quelle pharmacie ou rayon électronique et vous serez entouré de l'une des formes d'emballage les plus efficaces et les plus omniprésentes du monde moderne : le plaquette thermoforméeDes médicaments vitaux aux batteries qui alimentent nos appareils, cette humble combinaison de plastique thermoformé et de matériau de support est un concentré de protection, de sécurité et de marketing. Mais qu'est-ce qui fait de ce type de emballage sous blister Si indispensable dans de nombreux secteurs d'activité ? La solution réside dans un savant mélange de sécurité, d'intégrité et de conception centrée sur l'utilisateur.

En tant qu'experts dans la fourniture de services complets Solutions d'emballage sous blisterChez GrandPack, nous maîtrisons la science et l'ingénierie complexes qui entrent en jeu dans la création de l'emballage parfait. Ce guide décortique les différentes couches d'un blister classique et explique pourquoi il ne s'agit pas seulement d'un contenant, mais d'un élément essentiel à la livraison du produit. Nous explorerons ses nombreux avantages, les matériaux qui lui confèrent sa résistance et sa sophistication. machines d'emballage sous blister nécessaire pour lui donner vie.

La fonction principale : une protection inégalée des produits

Au fond, l’objectif principal de toute emballage blister est de protéger son contenu du monde extérieur. C'est là que la technologie blister excelle, offrant un système de défense multicouche contre une multitude de menaces potentielles.

Défense contre les dommages physiques

Le trajet de l'usine au consommateur est semé d'embûches. Les produits peuvent tomber, être écrasés et heurtés pendant le transport et le stockage. Un système bien conçu boîte alvéolée L'emballage est constitué d'une cavité en plastique rigide préformée qui enveloppe étroitement le produit. Cette cavité agit comme une armure, absorbant les chocs et prévenant les abrasions, les bris ou les déformations. Contrairement à une simple boîte ou à un sachet blister, qui offre un support structurel minimal, la coque rigide du blister fournit un tampon crucial contre les rigueurs du transport et de la manutention au détail.

Créer une barrière contre les éléments

Au-delà des menaces physiques, des ennemis invisibles comme l’humidité, l’oxygène, la lumière et les contaminants représentent un risque important pour de nombreux produits, en particulier les produits pharmaceutiques et alimentaires.

- Humidité et oxygène : Pour les médicaments, l'exposition à l'humidité et à l'oxygène peut entraîner une dégradation chimique, réduisant ainsi leur efficacité et leur durée de conservation. Un emballage correctement scellé plaquette thermoformée Fabriqué à partir de plastiques à haute barrière (comme Aclar®) et d'un opercule en aluminium, il crée un joint imperméable autour de chaque dose individuelle, garantissant sa stabilité jusqu'au moment de l'utilisation.

- Lumière UV : De nombreux principes actifs pharmaceutiques (API) sont photosensibles. Des plastiques et des films opaques ou résistants aux UV peuvent être utilisés pour créer des plaquettes thermoformées qui protègent le contenu des rayons UV nocifs, empêchant ainsi la photodégradation.

- Contrôle de la contamination : Chaque produit est logé dans une cavité individuelle et hermétique. Ce compartimentage est une véritable révolution en matière d'hygiène et de sécurité. Il prévient la contamination par la poussière, les microbes et les manipulations humaines, et garantit que l'accès à une unité ne compromet ni la stérilité ni l'intégrité des autres.

Sécurité et confiance : l'avantage de l'inviolabilité

À l'heure où les préoccupations en matière de sécurité des consommateurs sont accrues, la confiance est primordiale. Les plaquettes thermoformées constituent une première ligne de défense contre la falsification et la contrefaçon. Pour accéder au produit, le consommateur doit rompre physiquement et définitivement l'opercule en poussant le produit à travers l'opercule ou en décollant l'opercule.

Ce dispositif d'inviolabilité intégré est immédiatement visible. Une plaquette perforée ou décollée constitue un avertissement visuel clair pour le consommateur que le produit pourrait avoir été compromis. Cette fonctionnalité n'est pas une simple suggestion ; c'est une exigence réglementaire pour les médicaments en vente libre, imposée par des agences comme la FDA. Elle offre une tranquillité d'esprit aux consommateurs et une protection en matière de responsabilité civile aux fabricants. Un simple plaquette alvéolée avec cette fonctionnalité est l'un des outils de sécurité les plus efficaces dans le commerce de détail.

Précision et adhésion des patients : la puissance pharmaceutique

Nulle part ne sont mentionnés les avantages de la plaquette thermoformée Plus crucial que dans l'industrie pharmaceutique, ce système répond directement à l'un des plus grands défis du secteur de la santé : l'observance thérapeutique des patients.

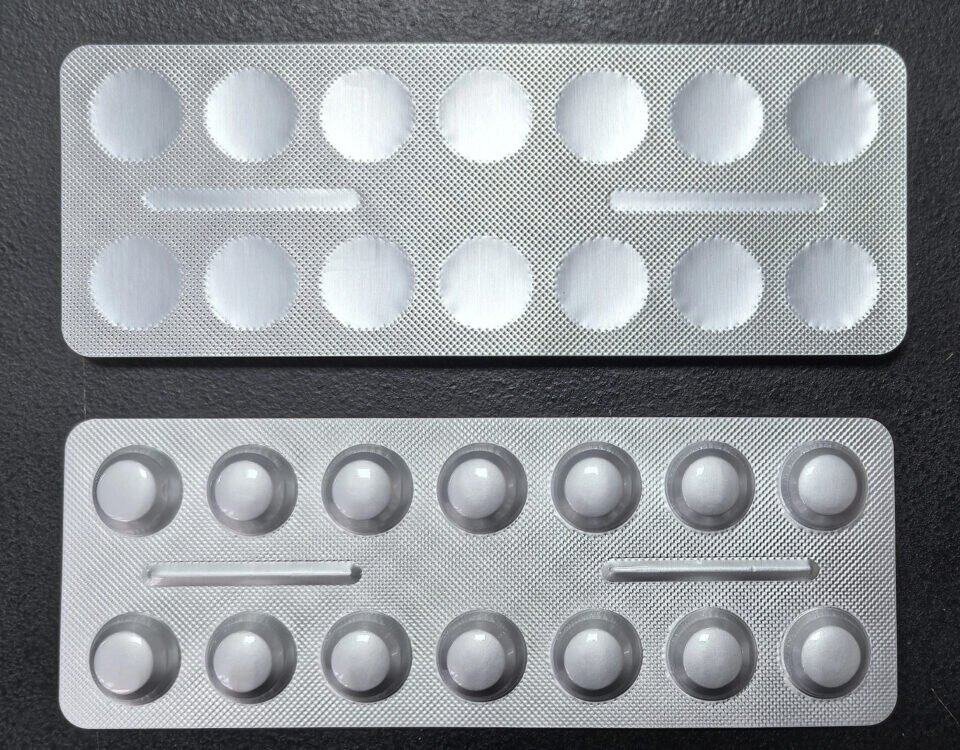

- Précision et clarté du dosage : Chaque comprimé ou capsule est présenté dans une pochette distincte. Cela évite toute confusion et permet aux patients, notamment les personnes âgées ou celles qui prennent plusieurs médicaments, de suivre facilement leur prise. Plus besoin de deviner les comprimés.

- Emballage calendaire : Beaucoup plaquettes alvéolées Les jours de la semaine ou d'autres repères temporels sont imprimés à côté de chaque alvéole. Cet « emballage de conformité » ou « emballage mémoire » fournit un repère visuel simple, aidant les patients à se souvenir s'ils ont pris leur dose quotidienne et améliorant l'observance globale du traitement.

- Apparence professionnelle et clinique : Le conditionnement propre, ordonné et scellé des plaquettes alvéolées confère une impression professionnelle et hygiénique qui renforce la confiance du patient dans le médicament qu'il prend. Le contraste est saisissant avec les comprimés en vrac dans un flacon. emballage sous blister est synonyme de ce niveau de précision et de qualité dans le domaine médical.

Plus qu'une simple coquille : l'opportunité marketing et de branding

Bien que la protection et la sécurité soient des avantages fonctionnels, plaquette alvéolée est également un puissant outil marketing. Le support cartonné ou aluminium offre un support généreux pour la promotion de l'image de marque et la communication.

Contrairement à une petite étiquette de bouteille, une carte blister offre suffisamment d'espace pour :

- Graphiques et logos à fort impact : Attirez l’attention des consommateurs sur une étagère de vente au détail bondée.

- Informations essentielles : Affichez clairement les instructions de dosage, les ingrédients, les avertissements et les dates d’expiration dans un format facile à lire.

- Messages promotionnels : Incluez des codes QR renvoyant vers des sites Web, mettez en évidence des fonctionnalités spéciales ou exécutez des promotions directement sur l'emballage.

- Polyvalence des trous de suspension : Le trou de suspension intégré sur la plupart des cartes alvéolées permet un affichage de détail flexible et proéminent, maximisant la visibilité du produit.

Machines d'emballage de cartes blister DGX-380 de GrandPack

Machines d'emballage de cartes blister DGX-380 de GrandPack

Cette capacité à combiner une coque de protection avec un panneau d'affichage marketing rend le emballage blister un choix incroyablement efficace et rentable pour les biens de consommation emballés (CPG).

L'épine dorsale de la production : les machines d'emballage sous blister

La création de millions de plaquettes identiques et parfaites exige automatisation et précision. C'est le domaine de machines d'emballage sous blisterCes machines sophistiquées sont les héros méconnus du monde de l’emballage, exécutant une séquence transparente d’opérations complexes.

Un processus de ligne de blister typique comprend :

- Formation: Un rouleau de film plastique (comme le PVC, le PVDC ou le PET) est chauffé pour le rendre souple, puis formé sous vide ou sous pression dans des cavités ou « cloques » conçues sur mesure.

- Remplissage: La station de remplissage automatisée de la machine dépose avec précision le produit (comprimé, capsule, pile ou jouet) dans chaque alvéole. Des systèmes de vision sont souvent utilisés pour garantir le remplissage correct de chaque alvéole.

- Scellage: Un rouleau de matériau d'operculage (généralement du papier aluminium ou du carton) est placé sur les alvéoles remplies. Une station de scellage applique ensuite chaleur et pression pour coller le matériau d'operculage au film plastique, créant ainsi une fermeture hermétique autour de chaque blister.

- Perforation et découpe : La bande scellée de paquets est ensuite perforée, imprimée avec les codes de lot et les dates de péremption, puis découpée à sa taille finale, qu'il s'agisse d'un individu plaquette alvéolée ou une feuille de plusieurs paquets.

Machine d'emballage sous blister (liquide) - GrandPack

La rapidité, la fiabilité et la précision de ces machines permettent aux fabricants de produire à grande échelle des biens sûrs, efficaces et abordables. Des entreprises comme GrandPack sont spécialisées dans la fourniture de ces solutions de bout en bout. Solutions d'emballage sous blister, de la sélection de la machine à l'installation et au support.

Foire aux questions (FAQ) sur les machines d'emballage sous blister

1. Quels sont les principaux types de machines d’emballage sous blister disponibles ? Il existe généralement deux types principaux en fonction de leur processus opérationnel : les machines rotatives et les machines à plaques plates.

- Machines rotatives : Utilisez un tambour rotatif pour les processus de formage et de scellage. Réputés pour leurs vitesses extrêmement élevées, ils sont particulièrement adaptés aux grandes séries de production continue d'un même produit.

- Machines à plaques plates (ou à platine) : Utilisez des plaques plates pour chauffer et sceller. Elles fonctionnent par intermittence (arrêt et redémarrage). Bien que généralement plus lentes que les machines rotatives, elles offrent une plus grande flexibilité, sont plus faciles à changer pour différents produits et sont idéales pour les lots de petite à moyenne taille et les blisters aux formes complexes.

2. Comment une machine à blister gère-t-elle différentes formes et tailles de produits ? La polyvalence est assurée par le changement de pièces. La matrice de formage (qui façonne la cavité du blister) et la matrice de scellage sont spécifiques à la forme et à la disposition de chaque produit. Sur une blistereuse moderne, ces pièces sont conçues pour des changements rapides et faciles. Un opérateur peut changer d'outillage en un temps relativement court pour passer, par exemple, d'un petit comprimé rond à une grande gélule oblongue.

3. Quels matériaux peuvent être utilisés sur une machine d'emballage sous blister standard ? La plupart des machines à blister modernes sont incroyablement flexibles et peuvent gérer une large gamme de films de formage et de matériaux de couverture.

- Films de formation : Les plastiques courants comprennent PVC (le plus courant et le plus rentable), PVDC (revêtement PVC pour une meilleure barrière contre l'humidité et l'oxygène), PET (bon pour la clarté et la résistance) et films à haute barrière comme Aclar® (pour les médicaments extrêmement sensibles).

- Matériaux de couverture : Le plus courant est le papier aluminium à pression, mais les options incluent également du papier aluminium pelable, des stratifiés papier-aluminium et des couvercles spéciaux à l'épreuve des enfants (CR).

4. Quelles sont les caractéristiques de contrôle qualité les plus importantes sur les machines d'emballage sous blister ? Les machines modernes intègrent plusieurs systèmes de contrôle qualité automatisés pour garantir la conformité à la norme 100%. Parmi les principales caractéristiques, on peut citer :

- Détection de sténopé : Systèmes capables de détecter des trous microscopiques dans le couvercle en aluminium qui pourraient compromettre l’étanchéité.

- Systèmes d'inspection visuelle : Caméras qui vérifient la présence de comprimés mal formés, de couleurs incorrectes, de cavités vides ou de débris étrangers avant le scellement.

- Vérification du code : Des scanners (OCR/OCV) lisent les codes de lot et les dates de péremption imprimés pour garantir leur exactitude et leur lisibilité. Tout emballage non conforme à ces contrôles est automatiquement rejeté de la ligne.