Le guide ultime de la technologie des mélangeurs de poudre sèche | GrandPack

Le comprimé moderne : pelliculage ou enrobage au sucre avec la machine d'enrobage actuelle

Emballage aluminium ou blister : choisir la meilleure protection pour votre produit

Introduction

Dans l'industrie pharmaceutique, l'emballage est bien plus qu'un simple contenant. C'est un élément essentiel de l'administration des médicaments, une première ligne de défense qui préserve l'intégrité, la sécurité et l'efficacité d'un produit, de l'usine au patient. Lors du choix du bon emballage, deux termes dominent inévitablement la conversation : Aluminium Aluminium et cloque Emballage. Bien qu'ils puissent paraître similaires, leur distinction est cruciale, car ils représentent différents niveaux de protection pour différents besoins. Comprendre cette différence est essentiel pour garantir la stabilité, la sécurité et l'efficacité de votre produit.

En tant que leader dans la fourniture de solutions d'emballage avancées, GrandPack sait que le choix entre une norme cloque pack et une haute protection Blister en aluminium peut définir la durée de conservation et la commercialisation mondiale d'un produit. Ce guide complet vous présente les subtilités de chaque type d'emballage, compare leurs caractéristiques et explore les machines sophistiquées nécessaires à leur production, vous aidant ainsi à prendre la décision la plus éclairée pour vos produits pharmaceutiques.

La Fondation : Qu'est-ce qu'un emballage blister standard ?

Avant d'aborder les spécificités d'Alu Alu, il est essentiel de comprendre sa base : le blister standard. C'est le type d'emballage pharmaceutique le plus courant que l'on trouve en pharmacie. Un emballage standard emballage sous blister en aluminium La solution se compose de deux éléments clés :

- Le film de formation : Il s'agit d'une feuille de plastique thermoformable transparente, généralement fabriquée à partir de PVC (Polychlorure de vinyle) ou parfois renforcé d'une couche de PVDC (Polychlorure de vinylidène) ou d'autres matériaux pour une meilleure barrière contre l'humidité. Cette feuille est chauffée puis moulée pour créer les alvéoles ou cavités qui accueilleront les comprimés ou capsules.

- Le film d'operculage : Une fois les produits placés dans les cavités, une fine couche de papier d'aluminium trempé, appelée feuille d'operculage pharmaceutique, est scellé sur le dessus. C'est le support à travers lequel le consommateur pousse la tablette.

Cette combinaison crée un ensemble de doses sécurisé et individualisé qui offre une gamme d'avantages :

- Visibilité du produit : Le plastique transparent permet aux patients et au personnel médical d’inspecter visuellement le produit sans ouvrir l’emballage, garantissant ainsi que le bon médicament est pris.

- Contrôle de la posologie : Chaque dose est séparée, ce qui permet aux patients de suivre facilement leur consommation et de respecter le régime prescrit.

- Preuve d'inviolabilité : Le sceau doit être brisé de manière permanente pour accéder au produit, fournissant une indication claire de toute altération potentielle.

- Bonne protection : Il offre une barrière solide contre l’humidité et le gaz pour une large gamme de médicaments qui ne sont pas trop sensibles aux facteurs environnementaux.

Ce format blister standard est économique et très polyvalent, ce qui en fait un outil incontournable de l'industrie pharmaceutique. Il est produit selon une méthode standard. machine d'emballage sous blister ligne par un processus appelé thermoformage.

La forteresse ultime : qu'est-ce que l'emballage sous blister Alu Alu ?

Maintenant, présentons l’alternative haute performance. Aluminium Aluminium L'emballage, également appelé blister thermoformé à froid (CFF), représente le summum de la protection des produits dans le secteur pharmaceutique. Comme son nom l'indique, il est entièrement fabriqué à partir de laminés à base d'aluminium, créant un produit totalement opaque et imperméable. blister métallique.

Un Blister en aluminium est généralement constitué d'un stratifié à trois couches pour la bande de formage :

- Polyamide orienté (OPA) : La couche extérieure, offrant solidité et résistance à la perforation.

- Feuille d'aluminium (Alu) : La couche intermédiaire, qui constitue le cœur de la barrière, rend l'emballage quasiment imperméable.

- Chlorure de polyvinyle (PVC) : La couche intérieure, qui sert de couche d'étanchéité et fournit du volume et de la formabilité.

L'opercule est également en aluminium compatible. Contrairement aux blisters standards transparents, les plaquettes Alu Alu sont totalement opaques, garantissant un niveau de protection supérieur.

La principale différence de production réside dans le fait que la feuille d'aluminium Alu-Alu n'est pas chauffée. Elle est formée à froid, c'est-à-dire pressée dans un moule à l'aide d'emboutis haute pression. Ce procédé d'emboutissage étire le stratifié pour lui donner la forme de la cavité sans chaleur, préservant ainsi l'intégrité de la couche d'aluminium.

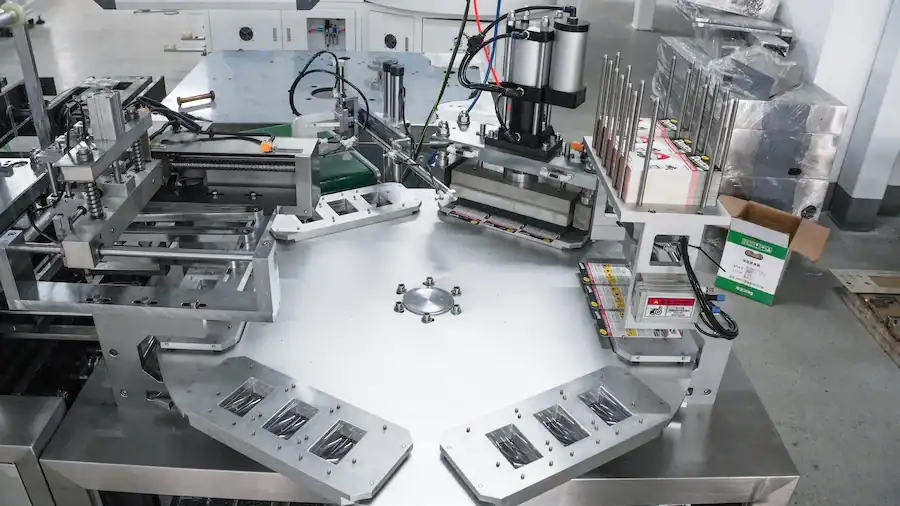

Plaque de thermoscellage en aluminium et plastique Grand DPP-270

Face à face : Alu Alu contre blister standard

Pour vraiment comprendre la différence, comparons-les selon plusieurs facteurs critiques.

1. Protection des barrières : le facteur décisif

C’est la différence la plus significative entre les deux.

- Blister standard : Offre une bonne barrière, mais le plastique (même le PVC enduit de PVDC) n'offre pas une étanchéité parfaite. Au fil du temps, une infime quantité de vapeur d'eau et d'oxygène peut pénétrer le film plastique, ce qui peut nuire aux médicaments très sensibles ou hygroscopiques.

- Blister Alu Alu : Assure une fermeture quasi hermétique. La base en aluminium formé à froid et l'opercule en aluminium forment une structure solide, imperméable à l'humidité, à l'oxygène, à la lumière et aux autres gaz. Pour les médicaments qui se dégradent rapidement à l'exposition à ces éléments, Aluminium Aluminium L'emballage n'est pas seulement une option ; c'est une nécessité.

Gagnant: Aluminium Aluminium, par une marge significative.

2. Matériau et processus de production

La manière dont ces emballages sont fabriqués a un impact direct sur leurs propriétés et sur les machines nécessaires.

- Blister standard : Utilise un procédé de thermoformage. Le film PVC est chauffé pour devenir souple et malléable, puis moulé sous vide ou sous pression. Ce procédé est rapide et économe en énergie. Une norme machine à sceller les blisters puis applique le couvercle en aluminium.

- Blister Alu Alu : Utilise un procédé de formage à froid. Un procédé spécial machine à blister en aluminium Le procédé utilise une pression mécanique élevée (emboutissage) pour presser le stratifié dans un moule. Ce procédé est plus lent et nécessite des machines plus robustes et spécialisées. Les cavités sont généralement plus grandes et plus arrondies pour permettre l'étirement du matériau sans fracturer la couche d'aluminium.

Gagnant: Blister standard pour la rapidité et la simplicité de production.

3. Transparence vs. Opacité

- Blister standard : La cavité en plastique transparent permet une inspection visuelle du produit à l'intérieur.

- Blister Alu Alu : Complètement opaque, le produit est invisible tant qu'il n'est pas retiré de l'emballage. Cela évite la dégradation par la lumière, mais supprime l'élément de confirmation visuelle.

Gagnant: Cela dépend de la priorité. Blister standard pour la visibilité ; Aluminium Aluminium pour la protection contre la lumière.

4. Coût et taille du paquet

- Blister standard : Les matières premières (PVC et film d'operculage standard) sont moins coûteuses. Le thermoformage permet également de réaliser des blisters plus petits et plus compacts, avec des angles plus prononcés, réduisant ainsi la consommation de matériaux et le coût global.

- Blister Alu Alu : Le film multicouche laminé est nettement plus coûteux. Le procédé de formage à froid exige un angle de dépouille plus important (plus d'inclinaison) des cavités, ce qui entraîne une taille d'emballage plus importante pour un même nombre de comprimés. Cela augmente le coût des matériaux et celui de l'emballage secondaire (carton).

Gagnant: Blister standard pour la rentabilité et la conception compacte.

La salle des machines : machines pour emballages blister et alu-alu

La production de ces emballages repose sur des machines sophistiquées et de haute précision. Si certaines machines haut de gamme peuvent être configurées pour gérer les deux processus, il existe des différences fondamentales.

- Machine d'emballage sous blister : Une machine standard comportera une station de chauffage pour le thermoformage du film plastique, une station d'alimentation du produit, une station de scellage pour le feuille d'operculage pharmaceutiqueet un poste de découpe. Ces équipements sont largement disponibles auprès des fabricants du monde entier, y compris de nombreuses options concurrentes. machine d'emballage sous blister en Chine fournisseurs.

- Machine Alu Alu (Machine de formage à froid) : Il s'agit d'un équipement plus robuste et spécialisé. Il ne dispose pas de station de chauffage, mais d'un puissant poste de pressage mécanique avec outils d'emboutissage dédiés. Les postes d'alimentation et de scellage sont similaires, mais le châssis et la mécanique de la machine doivent être conçus pour résister aux forces élevées du formage à froid.

Pour les fabricants à la recherche de polyvalence, investir dans un machine à blister en aluminium Disposer d'outils interchangeables pour le thermoformage et le formage à froid est un choix stratégique. Cela permet à une entreprise de produire des blisters PVC standard pour des produits robustes et haut de gamme. Aluminium Aluminium des emballages pour formulations sensibles, le tout sur une plateforme unique. Le même principe s'applique aux équipements de R&D plus simples, comme un machine à sceller les blisters, qui doit être correctement calibré pour les différents types de matériaux et paramètres d'étanchéité. Cette technologie a même été adaptée à d'autres formats, certains principes étant utilisés dans des applications avancées. machines d'emballage de sachets de comprimés ronds pour poudres unidoses.

Conclusion : faire le bon choix

Alors, comment choisir ? Le choix entre Aluminium Aluminium et une norme cloque Le pack ne consiste pas à déterminer lequel est « meilleur » dans l’ensemble, mais lequel est le plus adapté à votre produit spécifique.

Choisissez l'emballage blister standard si :

Votre produit est stable et peu sensible à l’humidité, à la lumière ou à l’oxygène.

La rentabilité est une préoccupation majeure.

La visibilité du produit est importante pour l’utilisateur final.

Vous avez besoin d’un emballage compact pour minimiser les coûts d’expédition et de stockage.

Choisissez l'emballage blister Alu Alu si :

Votre médicament est hautement hygroscopique (absorbe l’humidité) ou sensible à la lumière et à l’oxygène.

Vous exportez vers des zones tropicales (zones climatiques III et IV) à forte chaleur et humidité.

Vous devez garantir la durée de conservation la plus longue possible.

Le coût élevé est justifié par les exigences de stabilité d’un médicament de grande valeur.

En comprenant ces différences clés, vous pouvez mieux vous associer à un fournisseur d’équipements comme GrandPack pour créer une ligne d’emballage qui garantit la sécurité, la qualité et l’efficacité de vos produits pharmaceutiques, de la production au patient.

Foire aux questions (FAQ) sur les machines d'emballage sous blister

1. Une seule machine d'emballage sous blister peut-elle gérer à la fois les emballages PVC/Alu et Alu/Alu ? Oui, de nombreuses blistereuses modernes et haut de gamme sont conçues pour la flexibilité. Elles peuvent être équipées de deux postes de formage distincts : un pour le thermoformage (pour le PVC) et un pour le formage à froid (pour l'Alu-Alu). En changeant l'outillage et en contournant le poste inutilisé, un fabricant peut traiter les deux types d'emballages sur une seule machine, ce qui est très efficace pour les entreprises ayant des portefeuilles de produits diversifiés.

2. Quels sont les contrôles de qualité les plus critiques effectués par une machine à blister ? Les machines modernes de mise sous blister intègrent plusieurs systèmes de contrôle qualité automatisés. Les plus importants sont :

- Systèmes de vision : Des caméras inspectent les cavités après le remplissage pour vérifier les comprimés manquants, cassés ou incorrects.

- Détection de sténopé : Pour les feuilles Alu Alu, des systèmes spécialisés peuvent détecter des trous microscopiques qui compromettraient la barrière.

- Contrôles de l'intégrité des joints : Des tests de chute de pression ou de vide peuvent être effectués hors ligne pour garantir que l'étanchéité autour de chaque blister est parfaite.

- Vérification du code (OCR/OCV) : Les scanners vérifient que les numéros de lot imprimés et les dates d’expiration sont corrects et lisibles.

3. Quelle est l’importance du système d’alimentation sur une machine d’emballage sous blister ? Le système d'alimentation est essentiel à la vitesse et à la précision globales de la machine. Un système d'alimentation défectueux peut entraîner des ruptures de produit, des erreurs de remplissage et des arrêts machine coûteux. Des systèmes d'alimentation dédiés sont conçus pour des formes de produits spécifiques (comprimés ronds, gélules oblongues, etc.) et utilisent des méthodes telles que des pistes vibrantes, des brosses ou des canaux dédiés pour placer délicatement et précisément un produit dans chaque cavité, à très grande vitesse.

4. Quel entretien est nécessaire pour une machine à sceller les blisters ? Un entretien régulier est essentiel à la longévité et aux performances. Cela comprend :

- Nettoyage quotidien : En particulier la zone d'alimentation et les surfaces d'étanchéité pour éviter l'accumulation de produit et la contamination croisée.

- Lubrification régulière : De toutes les pièces mobiles telles que spécifiées par le fabricant.

- Inspection de l'outillage : Vérification régulière de l'usure des moules de formage, des plaques d'étanchéité et des outils de coupe.

- Étalonnage: Vérification périodique de la température du poste de scellage et de la pression des postes de formage/scellage pour garantir une qualité constante.