Top 10 des fabricants européens de machines de remplissage de gélules semi-automatiques

Quelle taille de comprimés une presse à comprimés peut-elle produire ? Comprendre la taille des comprimés, l'outillage et le GZPK-26

Une machine d’enrobage de sucre est-elle vraiment le meilleur choix ?

Quels sont les inconvénients de l’enrobage au sucre ?

L'enrobage des comprimés est une étape cruciale de la fabrication pharmaceutique. Il protège les principes actifs, masque les goûts désagréables et facilite la déglutition des comprimés. Depuis des décennies, enrobage de sucre C'était la référence absolue. Elle donnait aux comprimés un aspect lisse, brillant et facilement reconnaissable. Mais cette méthode traditionnelle est-elle encore viable aujourd'hui ?

La réponse est de plus en plus claire : non.

Si l'enrobage au sucre présente un certain attrait, la science pharmaceutique moderne a révélé d'importantes lacunes. Ce procédé est inefficace, incohérent et peut entraîner des problèmes de qualité du produit final. Dans cet article, Bruce Fu, expert en machines pharmaceutiques chez Grand Machinery, explorera brièvement les inconvénients souvent négligés de l'enrobage au sucre et expliquera pourquoi de nombreux fabricants se tournent vers des méthodes plus avancées.

1. Processus chronophage et exigeant en main-d'œuvre

L'inconvénient majeur de l'enrobage au sucre réside dans sa complexité et sa longueur. Ce processus ne se déroule pas en une seule étape, mais en plusieurs étapes distinctes. Chaque étape rallonge le cycle de production et nécessite plus de main-d'œuvre.

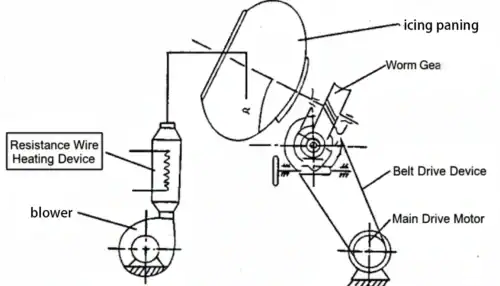

Prenons l'exemple d'une dragéifeuse classique comme la BY-400. Le processus commence par le scellage du cœur du comprimé pour éviter l'absorption d'humidité. Vient ensuite l'étape de la sous-couche, qui donne forme au comprimé. Viennent ensuite les étapes de lissage et de coloration, où les couches de pelliculage sont superposées pour obtenir une épaisseur uniforme. Enfin, les comprimés sont polis pour leur donner leur éclat classique.

Cela contraste fortement avec les procédés modernes d'enrobage par film, qui peuvent être réalisés en un temps record. Selon une étude de Cole et al. publiée dans le Journal of Pharmaceutical Technology, l'enrobage complet peut prendre de 4 à 6 heures, parfois plus, selon l'épaisseur et la couleur souhaitées. Cela constitue un goulot d'étranglement pour les lignes de production à haut volume.

Le processus nécessite souvent une intervention manuelle. Comme l'indique le manuel du BY-400, les opérateurs doivent « manuellement » appliquer le sirop et assurer une distribution uniforme. Cette dépendance aux compétences humaines engendre une certaine variabilité et ralentit l'ensemble de l'opération, rendant ainsi difficile toute mise à l'échelle.

2. Résultats incohérents et imprévisibles

Obtenir un enrobage de sucre uniforme et de haute qualité relève davantage de l'art que de la science. Le résultat dépend fortement des facteurs environnementaux et du savoir-faire de l'opérateur.

Des variables telles que la température, l'humidité et la viscosité du sirop ont toutes une incidence sur le produit final. Même de légères variations peuvent entraîner des défauts. Par exemple, un séchage trop lent peut rendre la surface de l'enrobage de sucre rugueuse et piquée. Le manuel du BY-400 mentionne même que la machine doit « assurer des paramètres de processus optimaux » pour éviter les « piqures ». Cela souligne la difficulté de contrôler le résultat, même avec l'équipement adéquat.

Les alternatives modernes, comme les systèmes automatisés de pelliculage, offrent une plus grande précision. Ils utilisent des commandes sophistiquées pour réguler le débit de pulvérisation, le flux d'air et la température. Cela garantit un enrobage uniforme et homogène sur chaque comprimé, un résultat que l'enrobage traditionnel au sucre peine à obtenir.

3. Inconvénients de la stratégie centrée sur le patient

Les inconvénients de l'enrobage au sucre n'affectent pas seulement le processus de production. Ils impactent également l'utilisateur final : le patient.

4. Augmentation de la taille et du poids

L'un des problèmes les plus évidents est l'épaisseur excessive de l'enrobage sucré. Les comprimés dragéifiés peuvent peser entre 50 et 100 TP3T de plus. Cette augmentation de poids significative rend les comprimés difficiles à avaler, en particulier pour les enfants et les personnes âgées.

De plus, un enrobage plus épais implique un comprimé plus gros. Cela peut affecter l'absorption du médicament et nuire à l'expérience du patient. Une étude de Lachman et al., publiée dans le Journal of Pharmaceutical Sciences, souligne ce point, affirmant que l'augmentation substantielle du poids des comprimés dragéifiés constitue un inconvénient majeur par rapport aux comprimés pelliculés, dont l'augmentation de poids est négligeable.

Problème sucré : problèmes alimentaires et de santé

L'utilisation du saccharose comme principal ingrédient d'enrobage soulève des préoccupations diététiques. De nombreux patients sont diabétiques ou suivent un régime hypocalorique. Pour eux, la prise quotidienne de plusieurs comprimés dragéifiés augmente considérablement leur apport en sucre, ce qui peut impacter leur santé. Les comprimés pelliculés, généralement sans sucre, permettent d'éviter ce problème.

Sensibilité aux fissures et aux dommages

Bien que les comprimés dragéifiés paraissent lisses et résistants, ils sont en réalité assez fragiles. Ils peuvent se fissurer, s'écailler ou se briser pendant l'emballage, le transport ou le stockage. Cela leur donne non seulement un aspect peu professionnel, mais expose également leur noyau à l'environnement, compromettant potentiellement leur stabilité et leur efficacité.

Le modèle BY-400 : un regard en arrière

Comprendre les spécifications d’une machine d’enrobage de sucre traditionnelle typique, comme la BY-400, explique pourquoi ces problèmes sont si répandus.

Capacité de production : Le BY-400 a une capacité de production relativement faible.

Elle peut traiter de 1 à 6 kg de comprimés par lot. Elle convient à la production à petite échelle ou aux laboratoires, mais ne répond pas aux besoins de production à grande échelle de l'industrie pharmaceutique moderne.

Conception simple : L'appareil utilise un simple ventilateur électrique pour le chauffage. Cette conception simple manque de précision pour le contrôle de la température et du flux d'air, ce qui complique la garantie d'une qualité constante des produits. Il s'agit d'une limitation inhérente que les équipements modernes ont surmontée.

Fonctionnement manuel : Le BY-400 nécessite un fonctionnement manuel. Les erreurs humaines sont donc inévitables, ce qui représente un inconvénient majeur pour l'industrie pharmaceutique, qui privilégie la qualité des produits.

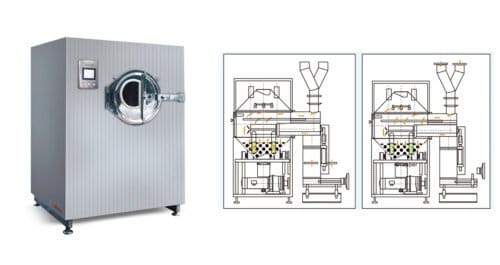

Les entreprises souhaitant accroître leur production ont besoin de machines d'enrobage de comprimés plus grandes ou d'équipements automatisés similaires. Cependant, même ces machines de plus grande taille ne peuvent pas relever pleinement les défis inhérents au processus d'enrobage lui-même ; c'est pourquoi la technologie d'enrobage par film est devenue le procédé privilégié par la plupart des grandes entreprises pharmaceutiques.

Comparaison entre l'enrobage des comprimés et l'enrobage du film :

En fin de compte, le choix entre l'enrobage des comprimés et pelliculage Cela dépend si vous privilégiez la tradition ou l’efficacité.

Rapidité : L'enrobage du film est rapide et ne prend que quelques minutes. L'enrobage des comprimés prend plusieurs heures.

Contrôle : Le pelliculage permet un contrôle précis de l'épaisseur et de l'uniformité du pelliculage et est entièrement automatisé. L'enrobage des comprimés repose en grande partie sur des opérations manuelles et des facteurs environnementaux.

Expérience patient : Le pelliculage minimise le poids et le volume du comprimé, le rendant ainsi plus facile à avaler. De plus, les comprimés pelliculés sont sans sucre, ce qui offre des avantages considérables pour la santé de nombreux patients.

Coût : Bien que les machines d'enrobage de comprimés simples comme la BY-400 aient des coûts initiaux inférieurs, les coûts de main-d'œuvre, d'énergie et de matériaux du processus d'enrobage de comprimés lui-même sont élevés, ce qui entraîne des coûts globaux nettement plus élevés que l'enrobage par film à long terme.

En conclusion

Si l'enrobage des comprimés bénéficie d'une longue histoire et d'un esthétique satisfaisant, ses nombreux inconvénients ne peuvent être ignorés dans une industrie pharmaceutique en constante évolution. L'évolution de l'industrie pharmaceutique vers l'enrobage par film reflète la recherche d'efficacité, de précision et du bien-être des patients.

À ce point, Bruce Fu, un expert et PDG de Grand Machinery avec de nombreuses années d'expérience, a souligné : « Nous recommandons notre unité d'enrobage de comprimés de l'entreprise, qui effectue également l'enrobage de films. Dotée d'un système automatisé, elle répond mieux aux besoins des moyennes et grandes entreprises pharmaceutiques et des fabricants de produits de santé. Les petites machines d'enrobage de sucre restent adaptées aux petites entreprises et sont utilisées à petite échelle. Bienvenue sur contactez-nous pour des questions sur les machines de revêtement

Références

Cole, G., Ghebre-Sellassie, I., & Tovey, J. (2000). Enrobage des comprimés : technologie de pelliculage. Technologie pharmaceutique, 24(9), 108-112.

Lachman, L., Lieberman, HA, et Kanig, JL (1976). La théorie et la pratique de la pharmacie industrielle. Léa & Febiger.

Porter, Caroline du Sud (2002). Le pelliculage comme alternative au sucre. Dans Ghebre-Sellassie, I. (Ed.), Formes posologiques pharmaceutiques : Comprimés (Vol. 3, p. 117-142). Marcel Dekker.

Enrobage pelliculaire ou enrobage au sucre avec la machine de revêtement d'aujourd'hui. grandpackmachine.com.

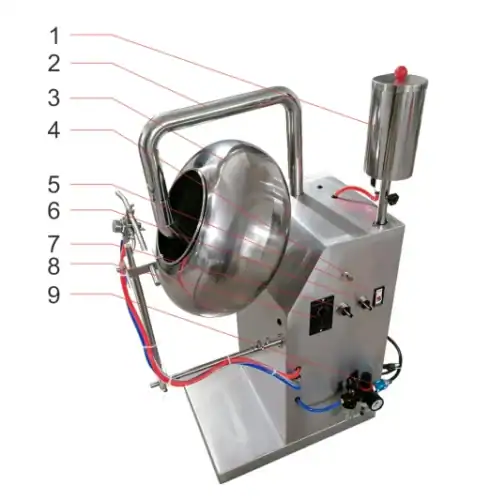

1. Apparence de la machine

| Description | Utilisé pour l'enrobage et le polissage des comprimés formés (pharmaceutiques) ainsi que des bonbons et des produits enrobés dans l'industrie alimentaire. |

|---|

2. Application de la machine

| Application principale |

Pour enrober et polir uniformément les comprimés ; également applicable pour l'enrobage des aliments tels que les pilules de bonbons. L'enrobage produit une surface brillante, protège les comprimés de l'oxydation, de l'humidité et de la volatilisation, masque le goût désagréable, les rend plus faciles à identifier et facilite la dissolution dans l'estomac. |

|---|

III. Paramètres techniques de base

| Paramètre | Valeur |

|---|---|

| Diamètre de la cuve de revêtement | 400 mm |

| Capacité de production | 1 à 6 kg / lot |

| Puissance du fil chauffant | 500 W |

| Vitesse du bac de revêtement | 46 tours par minute |

| Puissance et modèle du moteur principal | 120 W |

| Puissance et modèle du moteur du ventilateur | 60 W |

| Volume d'air du ventilateur | 100 m³/min |

| Surface au sol | 400 × 630 mm |

| Température de sortie d'air chaud | 50 °C |

| Poids | 35 kg |

| Hauteur | 850 mm |

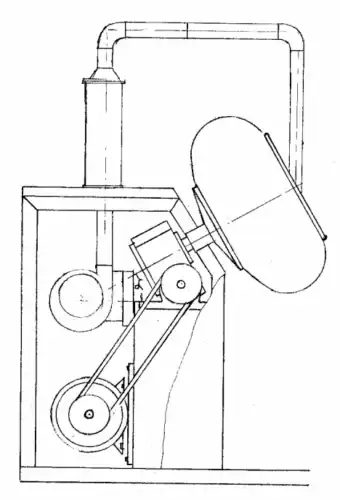

IV. Introduction structurelle

| Non. | Composant |

|---|---|

| 1 | Interrupteur d'alimentation en air |

| 2 | Conduit de chauffage interne |

| 3 | Corps de la casserole de revêtement |

| 4 | Interface du compresseur |

| 5 | Interrupteur d'alimentation principal |

| 7 | Interrupteur de chauffage interne |

| 8 | Contrôleur de vitesse du moteur |

V. Principe de fonctionnement et caractéristiques structurelles

| Principe de fonctionnement |

Le sirop de sucre est pulvérisé manuellement sur les comprimés et mélangé à l'aide d'un mélangeur. La rotation du bac d'enrobage dans le sens horaire fait basculer, glisser et broyer les comprimés, assurant une répartition uniforme du sirop. De l'air chaud est injecté simultanément pour éliminer l'humidité, ce qui entraîne la cristallisation et le polissage, permettant ainsi d'obtenir des comprimés dragéifiés de qualité. La machine assure une vitesse linéaire stable et un profil d'écoulement de comprimés idéal, répondant aux exigences de revêtement uniforme, de couleur vive et sans piqûres. |

|---|---|

| Caractéristiques structurelles |

|

VI. Lubrification

| Non. | Lubrifiant | Pièce lubrifiante |

|---|---|---|

| 1 | HJ-10 | Carter d'huile du réducteur |

| 2 | ZG-2 | Roulement à rouleaux |

| 3 | ZG-2 | Roulement à rouleaux |

VII. Maintenance et sécurité

| Article | Détails |

|---|---|

| Lubrification | Remplacez régulièrement l’huile de la boîte de vitesses et la graisse des roulements. |

| Stockage à long terme | Nettoyez et huilez le bac de revêtement pour éviter l’oxydation et la formation de composés de cuivre toxiques. |

| Température de fonctionnement | L'élévation de température du carter de la boîte de vitesses ne doit pas dépasser 50 °C pendant le fonctionnement. |

| Vérification de l'étanchéité | Inspectez et remplacez régulièrement le joint d'huile à l'extrémité de l'arbre à vis sans fin (généralement tous les 6 mois). |

| Mise à la terre | La machine doit être mise à la terre de manière fiable ; résistance de terre ≤ 4 Ω. |

| gardes de sécurité | Ne retirez pas les protections électriques ou de courroie à volonté. |

Remarque : informations résumées sur la base des spécifications du modèle BY-400.