輸入業者および調達チーム向けのグランド流動床乾燥機

乳化機の究極ガイド

湿式造粒にはどの造粒機が使用されますか?

湿式造粒 錠剤製造における中核工程であり、乾燥粉末に結合液を噴霧しながら混合することで凝集させます。

研究者のモーリン氏とブリエンス氏が指摘するように、湿式造粒では「通常は高せん断ミキサーまたは流動床で粒子を撹拌しながら液体バインダーを粒子に噴霧する」1実際には、 高せん断ミキサー (高速ミキサー造粒機とも呼ばれる)および 流動床造粒機 この目的に最も一般的に使用される機器です。実際、最近の業界出版物では、 「高せん断湿式造粒法は…製薬業界で数十年にわたって効果的に利用されてきました。」2以下では、これらのマシンがどのように機能し、それぞれがいつ使用されるかを確認します。

湿式造粒 - ポット内壁 - 316L材質

高せん断(高速ミキサー)造粒機

高せん断造粒機 (高速ミキサー造粒機または 湿式混合造粒機)は、バッチ式湿式造粒の典型的な機械です。高速インペラとチョッパーブレードを備えた密閉式ミキシングボウルで構成されています。作動中は、粉末原料とバインダーをボウルに入れ、インペラが高速回転して粉末を練り合わせ、湿式凝集体にします。業界説明では、「 乾燥粉末 回転するインペラーによって混合され、その後液体バインダーが添加されます。インペラーは高密度の顆粒を生成します…チョッパーは顆粒の過度の成長を防ぎ、造粒液を製品全体に分散させます。2

つまり、インペラーが強力なせん断と圧縮を生み出し、チョッパーが大きな塊を切断することで均一な顆粒を生成します。ある機器メーカーは、自社の高せん断ミキサーが「優れた流動性と圧縮特性を備えた中密度から高密度の顆粒を生成する」と述べています。4高せん断造粒機は、その強力な混合力により、湿式混合と高密度顆粒の製造に非常に効果的です。様々な処方やバッチサイズ(実験室規模から生産規模まで)に適しています。インペラ/チョッパー設計により、顆粒形成が促進され、均一な塊が得られます。例えば、 Grand®ハイシア このシステムは、流動性があり圧縮可能な顆粒を形成するために、「粉末を効率的かつ均一に湿式造粒するために設計」されています。(高速ミキサー造粒機は、製薬機械カタログでは湿式造粒機または高せん断ミキサーと呼ばれることもあります。3.)

処理後、湿潤顆粒は通常、水分を除去するために流動層乾燥機に移されます。高せん断システムにはさまざまな形式(例:上面駆動型と下面駆動型)とサイズがありますが、基本的な混合原理は同じです。まとめると、湿式造粒において高速ミキサー造粒機は主力機械です。高せん断下でバインダーを粉末に素早く混合し、乾燥に適した均一な湿潤顆粒を生成します。2.

Grand社のウェットグラニュレーターシリーズ

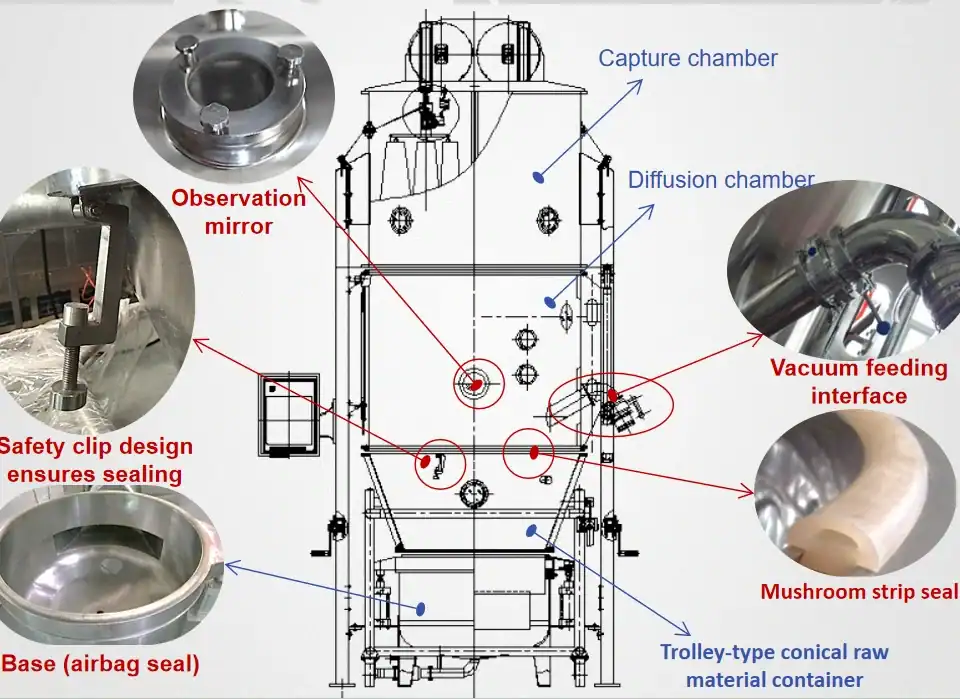

流動床造粒機

広く使われているもう一つの 湿式造粒 この方法は流動床造粒機を用いる。流動床システムでは、粉末は強い上昇気流によって浮遊(「流動化」)する。造粒液(水またはバインダーを含む溶媒)が、1つまたは複数のノズルから流動化した粉末床に噴霧される。バインダー液滴は、粒子が空気中で衝突する際に凝集を引き起こす。アッヴィの技術記事では、流動床装置を「1つの容器で混合、造粒、乾燥を行うことができる特殊な多目的装置」と説明している。5.

言い換えれば、同じ流動床造粒機が粉末を空中に浮遊させ、バインダーを噴霧し、湿潤した顆粒を加熱空気で乾燥させます。実際には、流動床造粒機は混合と乾燥を1つのステップで完了できます。例えば、空気流は粉末を撹拌すると同時に水分を除去するため、所望の顆粒サイズに達した後は、乾燥は最終段階まで継続されます。レビュー文献では、流動床造粒機は粉末を顆粒に変換するための「非常に経済的で効率的なワンポットプロセス」であると強調されています。6.

連続気流により優れた熱伝達と物質移動が得られ、乾燥が非常に均一になります。アッヴィは、流動床造粒法は「高い再現性と拡張性から、大規模生産において最も人気のある技術」であると述べています。5流動床システムでは機械的な混練(インペラやチョッパー)が不要であるため、混合の強度が低くなります。これは多くの処方では問題ありませんが、RMGではバインダーの高せん断混合がより効果的です。とはいえ、処理能力と統合性が重要な場合は、流動床造粒機が最適です。1台の機械で混合、造粒、乾燥を一括処理できるからです。

穏やかな混合や高い熱容量(熱風が顆粒を瞬時に完全に乾燥させる)を必要とする製剤に特に適しています。流動床造粒機の利点:空気サスペンションにより、顆粒の効率的な乾燥と結合剤の均一な混合が可能で、多くの場合、単一のユニットで実現できます。5例えば、ある資料では、流動床の利点として、濡れ性、凝集性、乾燥性が挙げられています。また、比較的多孔質で流動性の高い顆粒が得られる傾向があります。(欠点:流動化が不十分な場合、粉末が分離したり固着したりする可能性がありますが、最新の設計(トップスプレー、ウルスタースプレー、タンジェンシャルスプレー)により、これらの問題は軽減されています。)*

湿式造粒機 - シーメンスの操作画面

その他の湿式造粒装置

その上 高せん断および流動床システム、他のいくつかのミキサーでは湿式造粒を実行できます。 小ロット または ラボスケール プラネタリー(ヘンシェル)ミキサーまたはバインダースプレー付きダブルコーンミキサーを使用できます。

これらのタンブリングミキサーは複数のインペラーを備えており、粘着性のある塊を処理できます。もう一つの一般的な方法は、シングルポット(トレイ)造粒です。これは、容器内で粉末を混合し、高せん断なしで結合剤を加える方法です。

最後に、連続二軸スクリュー造粒機(TSG)は、粉末と結合剤を噛み合うスクリューに押し込むことで湿式造粒を行うことができ、連続製造において利用が拡大しています。まとめると、医薬品の湿式造粒では、一般的に高せん断ミキサー造粒機または流動層造粒機が使用されますが、特定の状況では遊星ミキサーや二軸スクリュー造粒機も代替手段となります。25.

グランド流動床乾燥機 輸入業者および調達業者向け

適切な湿式造粒機の選択

のために 機器購入者湿式造粒機の選択は、プロセスのニーズによって異なります。高せん断造粒機(ラピッドミキサー)は、強力な混合力と顆粒密度の制御性から選ばれることが多く、中規模から大規模のバッチサイズや粘性の高い製剤に適しています。 流動床造粒機対照的に、乾燥効率と拡張性が優先される場合は魅力的です。再現性のある結果が得られ、より高いスループットを処理できます。5.

重要な考慮事項としては、バッチ容量、望ましい顆粒特性、水分含有量、洗浄要件などが挙げられます。どちらのタイプも製薬機械とみなされ、以下の要件を満たす必要があります。 GMP設計.

多くの現代の工場では、ハイブリッドアプローチが使用されています。たとえば、高せん断RMGに続いて流動床乾燥機に移送されます。4いずれにしても、各機械の混合および造粒動作を理解することで、湿式造粒の正しい選択が可能になります。

参考文献:

Morin G.、Briens L. AAPS 薬理技術 15(4):1039–1048 (2014). 「高せん断造粒法と流動床造粒法で製造された顆粒の比較。」DOI:10.1208/s12249-014-0134-7.

ボルガース T. サイエンティストライブ (2021). 「湿式造粒の基本」2021年12月10日

UPMACH。「ラピッドミキサーグラニュレーター(高せん断ミキサーグラニュレーター)」。UPMACHソリッドマシン。

製薬業界における造粒機 – 包括的な概要。-グランドパック

AbbVie Contract Manufacturing. 「医薬品製造における流動床造粒法と溶融造粒法」 AbbVie News & Insights. (2020).

国際薬学ジャーナル(Int. J. Pharm. Sci. Rev. Res.) 6(4):133-140 (2020). 「流動層造粒:有望な技術」 グローバルリサーチオンライン.