Kapsül Yapmak İçin Makine Nasıl Kullanılır? Adım Adım Başlangıç Kılavuzu

Modern Tıbbın Kalbi: Kapsül ve Tablet Üretimi

Mükemmel Tableti Yaratmada Modern Tablet Baskı Makinesinin Rolü

giriiş

İlaç dünyasında, mütevazı tabletler hassas bir mühendislik harikasıdır. Hayat kurtaran ilaçlardan günlük vitamin sağlamaya kadar, etkinliği her seferinde mükemmel bir şekilde üretilmesine bağlıdır. Peki ince bir tozu kusursuz, tutarlı ve etkili bir tablete dönüştürmek için ne gerekir? Bu yolculuk, malzeme bilimi, mekanik hassasiyet ve titiz kalite kontrolünün bir karışımıdır. tablet presi özünde.

Grandpackmachine olarak, süreci anlamanın mükemmelliğe ulaşmanın anahtarı olduğuna inanıyoruz. Bu kapsamlı rehber, mükemmel tableti basmanın kritik faktörlerini ele alacak, sürecin ardındaki bilimi inceleyecek ve gelişmiş makinelerin, örneğin Büyük tablet presi seri, bunu mümkün kılar.

Temel: Her Şey Formülasyonla Başlar

Tek bir tablet preslenmeden önce, toz formülasyonu üzerinde önemli miktarda çalışma yapılır. Kusurlu bir tozdan mükemmel bir tablet üretemezsiniz. Toz karışımının fiziksel özellikleri başarı için kritik öneme sahiptir. Temel özellikler şunlardır:

- Akıcılık: Toz, hazneden tablet presinin kalıp boşluklarına tutarlı ve düzgün bir şekilde akmalıdır. Düşük akışkanlık, tablet ağırlığında değişikliklere ve dolayısıyla hatalı dozaja yol açar. Toz karakterizasyonu üzerine yapılan bir çalışmada vurgulandığı gibi, İlaç Teknolojisi "Nispeten serbest akışlı bir tozun sıkıştırılmış katı bir forma dönüşümü" dergisi, tablet üretiminin özünü oluşturur. Bunu iyileştirmek için genellikle glidant gibi yardımcı maddeler eklenir.

- Sıkıştırılabilirlik: Bu, tozun basınç altında hacimce küçülme kabiliyetidir. Malzeme, makinenin takımlarına yapışmadan kararlı ve kompakt bir kütle oluşturmalıdır.

- Tutarlılık: Toz parçacıkları, elleçleme, paketleme ve nakliye zorluklarına dayanabilecek kadar güçlü bir tablet oluşturacak kadar birbirine yapışmalıdır.

Bu mükemmel dengeye ulaşmak için genellikle granülasyon işlemi gerekir; bu işlem, toz parçacıklarının birbirine bağlanarak daha büyük, daha düzgün granüller oluşturması ve hem akışkanlığı hem de sıkıştırılabilirliği önemli ölçüde iyileştirmesidir.

Üretimin Kalbi

Tek vuruşlu presler mevcut olsa da, modern ilaç üretimi döner tablet presinin verimliliğine ve hassasiyetine dayanmaktadır. Bu gelişmiş makine, yüksek hacimli ve yüksek hassasiyetli çıktılar için tasarlanmış olup, tablet üretiminin lokomotifi konumundadır.

Grandpackmachine'in gelişmiş modellerinde görüldüğü gibi, döner bir tablet presi Sürekli hareket prensibiyle çalışır. Dönen bir taret, bir dizi kalıp ve zımbayı tutar. İşlem üç temel aşamaya ayrılabilir:

- Kalıp Doldurma: Taret döndükçe, alt zımbalar kalıpların içine doğru alçalarak bir boşluk oluşturur. Toz formülasyonu bir hazneden, malzemeyi kalıpların üzerinden geçirerek boşlukları dolduran bir besleme çerçevesine akar. Bu dolum aşamasının hassasiyeti, doz homojenliğini sağlamak için son derece önemlidir. Gelişmiş besleyiciler Büyük tablet presi makineler yüksek hızlarda bile tutarlı ve doğru dolumlar için tasarlanmıştır.

- Sıkıştırma: Taret, dolu kalıpları ve alçaltılmış zımbaları bir dizi büyük sıkıştırma silindirine doğru taşır. Aynı anda, üst zımbalar kalıpların içine iner. Aralarında sıkışan tozla birlikte zımbalar, ön sıkıştırma ve ana sıkıştırma silindirleri arasından geçer. Bu silindirler, tozu sıkıştıran ve granülleri katı bir tablete dönüştüren muazzam ve hassas bir şekilde kontrol edilen bir kuvvet uygular. Tablet sıkıştırma optimizasyonu üzerine 2021 yılında yayınlanan bir çalışma, Uluslararası Eczacılık Bilimleri Dergisi İnceleme ve Araştırma "Proses işletme parametrelerinin tabletleme kalitesini önemli ölçüde etkilediğini" vurgulamaktadır. Bu nedenle, makinelerimizde bulunan ve çoğunlukla gösterildiği gibi Siemens HMI'ları içeren gelişmiş kontrol sistemleri, istenen tablet sertliği ve özelliklerine ulaşmak için bu kuvvetlerin çok ince ayarlanmasına olanak tanır.

- Çıkarma: Ana sıkıştırma silindirini geçtikten sonra üst zımbalar geri çekilir ve alt zımbalar kalıpların içinde kaldırılır. Bu işlem, yeni oluşan tableti kalıptan dışarı iterek makinenin yüzeyine ulaştırır ve burada bir boşaltma oluğuna yönlendirilir.

Tüm bu döngü inanılmaz yüksek hızlarda gerçekleşir ve Grandpackmachine gibi modern presler saatte yüz binlerce tablet üretebilir. Makinelerimizin detaylı yakın çekimlerinde de görüldüğü gibi, taret, zımba ve kalıpların hassas mühendisliği, her bir tabletin boyut, şekil ve ağırlık açısından aynı özellikleri karşılamasını sağlamak için hayati önem taşır.

Tablet Sonrası Sıkıştırmayı Mükemmelleştirme

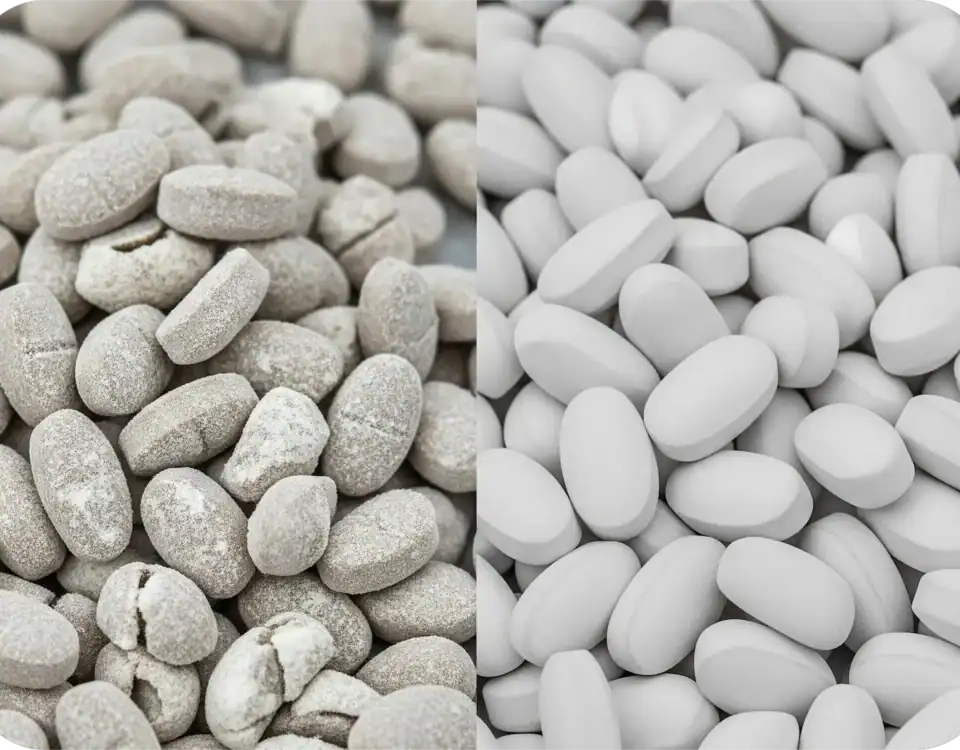

Tablete basmak Kritik bir adımdır, ancak işlem çıkarıldıktan sonra tamamlanmaz. Yeni sıkılmış tabletler genellikle ince bir toz tabakasıyla kaplıdır ve kenarlarında küçük çapaklar olabilir. İşte bu noktada yardımcı ekipmanlar hayati bir rol oynar.

Bir yokuş yukarı tablet toz giderici Sıkıştırma sonrası ekipmanın vazgeçilmez bir parçasıdır. Tabletler presten boşaltılırken, hafifçe titreştirilir ve spiral bir yol boyunca yukarı kaldırılır. Genellikle temiz hava jetleri ve bir vakum sistemiyle desteklenen bu işlem, yüzey tozunu etkili bir şekilde giderir ve tablet kenarlarını parlatır.

GZPK-32 modelinin toz gidericisine bağlı hali gibi entegre sistemlerimiz, sıkıştırmadan son işlemeye sorunsuz bir geçiş sağlar. Bu, yalnızca temiz ve şık bir son ürün elde etmekle kalmaz, aynı zamanda kaplama ve paketleme gibi sonraki süreçlerde çapraz bulaşmayı ve sorunları da önler.

Temel Kalite Nitelikleri

"Mükemmel" tablet, güvenliğini, etkinliğini ve istikrarını garanti eden bir dizi Kritik Kalite Niteliği (KKA) ile tanımlanır. Üretim süreci boyunca, Büyük tablet presi Bu CQA'ları etkileyen değişkenleri kontrol etmek için tasarlanmıştır:

- Ağırlık Tekdüzeliği: En temel CQA. Tutarlı ağırlık, Aktif Farmasötik Bileşenin (API) tutarlı bir dozunun doğrudan bir göstergesidir. Bu, kalıp boşluklarının hassas ve düzgün doldurulmasıyla kontrol edilir.

- Sertlik: Tabletin, taşıma sırasında kırılmaya karşı dayanıklı olacak kadar sert, ancak vücutta düzgün bir şekilde dağılabilecek kadar da yumuşak olması gerekir. Bu özelliğin temel kontrolü sıkıştırma kuvvetidir.

- Kalınlık: Dolum miktarı ve sıkıştırma kuvvetiyle doğrudan ilişkili olan tutarlı kalınlık hem dozaj hem de paketleme açısından önemlidir.

- Kırılganlık: Bu, bir tabletin çatlama veya ufalanma eğilimini ölçer. Formülasyon ve sıkıştırma kuvvetinden etkilenen tabletin genel sağlamlığını test eder. Düşük ufalanabilirlik esastır.

- Parçalanma ve Çözülme: Bu, nihai testtir. Tabletin parçalanması ve aktif bileşeninin vücutta doğru hızda salınması gerekir. Formülasyona büyük ölçüde bağlı olsa da, yanlış sıkıştırma (çok yüksek veya çok düşük) bu kritik salım profillerini olumsuz etkileyebilir.

Operatörlere sağlam bir yapı, hassas takımlar ve taret hızı, dolum derinliği ve sıkıştırma kuvvetleri gibi parametreler üzerinde gelişmiş dijital kontrol sağlayarak Grandpackmachine, üreticilerin bu kritik kalite hedeflerine partiden partiye tutarlı bir şekilde ulaşmasını sağlar.

Çözüm

Mükemmel tablete basmak Formülasyon bilimi ve mekanik hassasiyetin karmaşık bir sinerjisidir. Bu, toz dinamikleri ve makineleri hakkında derinlemesine bir anlayış gerektirir ve bu anlayışı somut, tekrarlanabilir sonuçlara dönüştürebilir. Ölçeklenebilir Ar-Ge preslerinden yüksek verimli üretim modellerine kadar her Büyük tablet presi Üretim zorluklarının üstesinden gelmek için ihtiyaç duyduğunuz kontrol, güvenilirlik ve hassasiyeti sağlamak üzere tasarlanmıştır. Sağlam tasarım, gelişmiş kontrol sistemleri ve entegre çözümlere odaklanarak yokuş yukarı tablet toz gidericiUzmanca hazırlanmış formülleri, hayatları iyileştiren mükemmel tabletlere dönüştürmeniz için ihtiyaç duyduğunuz araçları sağlıyoruz.

Sıkça Sorulan Sorular (SSS)

- Tablet ağırlığındaki değişimin en yaygın nedeni nedir ve makineleriniz bu sorunu çözmeye nasıl yardımcı olabilir?

Tablet ağırlığındaki değişimin en yaygın nedeni, hazneden kalıp boşluklarına düzensiz toz akışıdır. Toz düzgün akmazsa, bazı kalıplar diğerlerinden daha fazla toz alır ve bu da tutarsız tablet ağırlıklarına ve yanlış dozajlara neden olur. Grandpackmachine tablet presleri, tutarlı ve eşit toz akışını destekleyen hassas tasarımlı besleme çerçeveleri ve hazne sistemleriyle bu sorunu çözer. Ayrıca, gelişmiş sistemlerimiz, tablet ağırlığını gerçek zamanlı olarak ölçebilen ve belirtilen aralığın dışına çıkan tabletleri otomatik olarak atarak 100% kalite kontrolünü garantileyen otomatik ağırlık izleme ve ret sistemleriyle donatılabilir.

- Mevcut sürecimde "kapaklama" ve "laminasyon" sorunları yaşıyorum. Bunlar nelerdir ve daha iyi bir tablet baskı makinesi nasıl yardımcı olabilir?

Kapama, tabletin üst kısmının yatay olarak ayrılması, laminasyon ise tabletin iki veya daha fazla ayrı katmana ayrılmasıdır. Her iki sorunun da temel nedeni, sıkıştırma sırasında tozun içinde hava sıkışmasıdır. Hava hızla kaçmaya çalışırken tablet katmanlarını birbirinden ayırır. Büyük tablet pres makineleri, ön sıkıştırma silindirleri gibi özelliklerle tasarlanmıştır. Bunlar, toza başlangıçta daha hafif bir kuvvet uygulayarak granülleri birleştirir ve ana yüksek kuvvetli sıkıştırma işleminden önce sıkışmış havayı dışarı atar. Bu, kapanma ve laminasyon olasılığını önemli ölçüde azaltarak daha güçlü ve daha güvenilir tabletler elde edilmesini sağlar.

- Yokuş yukarı tablet toz toplayıcısı basit titreşimli elekten neden daha iyidir?

Basit bir titreşimli elek bir miktar tozu giderebilirken, yokuş yukarı tablet toz giderici Birkaç önemli avantaj sunar. Yukarı doğru spiral yol, tabletlerin makinede kalma süresini artırarak daha kapsamlı toz giderme ve kenar çapaksızlaştırma sağlar. Nazik yuvarlanma hareketi, tabletin sadece bir tarafını değil, tüm yüzeyini parlatır. En önemlisi, Grandpackmachine'in modern yukarı doğru toz gidericileri, tozu tabletlerden aktif olarak uzaklaştırarak yeniden birikmelerini önleyen hava jetleri ve vakumlu emiş sistemini bir araya getirir. Bu birleşik etki, kaplama veya paketlemeye hazır, önemli ölçüde daha temiz, daha pürüzsüz ve daha profesyonel bir son ürün sağlar.