İthalatçılar ve Tedarik Ekipleri için Grand Akışkan Yataklı Kurutucu

Emülgatör Makinelerine İlişkin Nihai Kılavuz

Islak Granülasyonda Hangi Granülatör Kullanılır?

Islak granülasyon tablet üretiminde, kuru tozların karıştırılarak bir bağlayıcı sıvı püskürtülerek bir araya getirilmesiyle oluşan temel bir işlemdir.

Araştırmacılar Morin ve Briens'in belirttiği gibi, ıslak granülasyonda "genellikle yüksek kesmeli bir karıştırıcıda veya akışkan yatakta karıştırıldıkları sırada parçacıkların üzerine sıvı bir bağlayıcı püskürtülür"1Uygulamada, yüksek kesmeli karıştırıcılar (hızlı karıştırıcı granülatörler olarak da adlandırılır) ve akışkan yataklı granülatörler bu amaç için en yaygın ekipmanlardır. Aslında, yakın zamanda yayınlanan bir endüstri yayını, “yüksek kesmeli ıslak granülasyon… [on yıllardır] ilaç endüstrisi tarafından başarıyla kullanılmaktadır”2Aşağıda bu makinelerin nasıl çalıştığını ve ne zaman kullanıldığını inceliyoruz.

Islak granülasyon-Tencerenin iç duvarı - 316L malzeme

Yüksek Kesmeli (Hızlı Karıştırıcı) Granülatörler

Yüksek kesmeli granülatör (genellikle hızlı karıştırıcı granülatör veya ıslak karıştırma granülatörü) toplu ıslak granülasyon için klasik bir makinedir. Yüksek hızlı bir pervane ve bir doğrayıcı bıçağa sahip kapalı bir karıştırma kabından oluşur. Çalışma sırasında, toz bileşenler ve bağlayıcı kaseye yerleştirilir ve pervane hızla dönerek tozu ıslak aglomeralara yoğurur. Bir endüstri açıklaması şöyle açıklıyor: " kuru tozlar sıvı bağlayıcı eklenmeden önce dönen pervane tarafından karıştırılır. Pervane yüksek yoğunluklu granüller üretir… Doğrayıcı aşırı granül büyümesini önler ve granülasyon sıvısını ürün boyunca dağıtır.”2

Başka bir deyişle, pervane yoğun kesme ve sıkıştırma yaratırken, doğrayıcı büyük topakları keserek tekdüze granüller üretir. Bir ekipman üreticisi, yüksek kesmeli karıştırıcısının "mükemmel akış ve sıkıştırma özelliklerine sahip orta ila yüksek yoğunluklu granüller" ürettiğini belirtiyor4. Güçlü karıştırma özelliği sayesinde, yüksek kesmeli bir granülatör ıslak karıştırma ve yoğun granüller üretme konusunda çok etkilidir. Birçok formülasyon ve parti boyutu (laboratuvardan üretim ölçeğine) için uygundur. Pervane/kıyıcı tasarımı granül oluşumunu hızlandırır ve homojen bir kütle sağlar. Örneğin, Grand® yüksek kesme sistem açıkça "tozların verimli ve homojen ıslak granülasyonu için tasarlanmıştır" ve akışkan, sıkıştırılabilir granüller oluşturur. (Hızlı karıştırıcı granülatörlere bazen ilaç makineleri kataloglarında ıslak granülatörler veya yüksek kesmeli karıştırıcılar denir3.)

İşlemden sonra ıslak granüller genellikle nemi gidermek için akışkan yataklı bir kurutucuya aktarılır. Yüksek kesme sistemleri farklı stillerde (örneğin üstten tahrikli veya alttan tahrikli) ve boyutlarda gelir, ancak temel karıştırma prensibi aynıdır. Özetle, ıslak granülasyon için hızlı karıştırıcı granülatör, işgücü makinesidir: yüksek kesme altında bağlayıcıyı toza hızla karıştırarak kurutmaya hazır tek tip ıslak granüller oluşturur2.

Grand'dan Islak Granülatör Serisi

Akışkan Yataklı Granülatörler

Yaygın olarak kullanılan bir diğer ıslak granülasyon yöntem akışkan yataklı granülatörler kullanır. Akışkan yataklı bir sistemde, toz güçlü bir yukarı hava akışında askıya alınır ("akışkanlaştırılır"). Granülasyon sıvısı (su veya bağlayıcı içeren çözücü) bir veya daha fazla nozuldan akışkanlaştırılmış toz yatağına püskürtülür. Bağlayıcı damlacıkları havada çarpışırken parçacıkların kümelenmesine neden olur. Bir AbbVie teknik makalesi akışkan yataklı ekipmanı tek bir kapta "karıştırma, granülasyon ve kurutma [yeteneğine] sahip, özel, çok amaçlı bir ekipman parçası" olarak tanımlar5.

Başka bir deyişle, aynı akışkan yataklı makine tozu havada tutar, bağlayıcı püskürtür ve ıslatılmış granülleri ısıtılmış hava ile kurutur. Pratikte, bir akışkan yataklı granülatör bu nedenle karıştırma ve kurutmayı tek bir adımda tamamlayabilir. Örneğin, hava akımı hem tozu çalkalar hem de nemi giderir, böylece istenen granül boyutuna ulaşıldığında, kurutma son noktaya kadar devam eder. Literatür incelemesi, akışkan yataklı bir granülatörün tozları granüllere dönüştürmek için "son derece ekonomik ve verimli bir tek kap işlemi" olduğunu vurgulamaktadır6.

Sürekli hava akışı mükemmel ısı ve kütle transferi sağlayarak kurutmayı oldukça düzgün hale getirir. AbbVie, akışkan yataklı granülasyonun büyük ölçekli üretim için "yüksek tekrarlanabilirlik ve ölçeklenebilirlik nedeniyle en popüler teknik" olduğunu belirtiyor5. Bunun karşılığı, akışkan yataklı sistemlerin mekanik yoğurma (pervane veya doğrayıcı yok) sağlamaması, dolayısıyla karıştırmanın daha az agresif olmasıdır. Bu birçok formülasyon için iyi olabilir, ancak bir RMG'de çok yüksek kesme bağlayıcısı dahil edilmesi daha iyidir. Yine de, akışkan yataklı granülatörler, verim ve entegrasyonun önemli olduğu durumlarda idealdir: tek bir makine karıştırma, granülasyon ve kurutmayı birlikte gerçekleştirir.

Özellikle nazik karıştırma veya yüksek termal kütle gerektiren formülasyonlar için tercih edilirler (sıcak hava granülleri hemen iyice kurutur). Akışkan yataklı granülatörlerin avantajları: Hava süspansiyonu, genellikle tek bir ünitede, verimli granül kurutma ve bağlayıcının düzgün karıştırılmasını sağlar.5Örneğin, bir kaynak akışkan yatakların faydaları arasında hızlı ıslanma, kümeleşme ve kurutmayı sıralar. Ayrıca nispeten gözenekli, serbest akışlı granüller üretme eğilimindedirler. (Dezavantaj: Toz iyi akışkanlaştırılmazsa ayrılabilir veya yapışabilir, ancak modern tasarımlar (üstten püskürtme, Wurster, teğetsel püskürtme) bu sorunları hafifletir.)*

Islak Granülatör-Siemens çalışma ekranı

Diğer Islak Granülasyon Ekipmanları

Ayrıca yüksek kesme ve akışkan yataklı sistemler, birkaç başka mikser de ıslak granülasyon işlemini gerçekleştirebilir. Daha küçük parti veya laboratuvar terazileri Planet tipi (Henschel) karıştırıcılar veya bağlayıcı spreyli çift konili karıştırıcılar kullanılabilir.

Bu tamburlu karıştırıcılar birden fazla pervaneye sahiptir ve yapışkan kütleleri işleyebilir. Bir diğer yaygın yöntem, tozun bir kapta karıştırıldığı ve bağlayıcının yüksek kesme olmadan eklendiği tek kap (tepsi) granülasyonudur.

Son olarak, sürekli çift vidalı granülatörler (TSG'ler), tozu ve bağlayıcıyı birbirine geçen vidalardan zorlayarak ıslak granülasyon gerçekleştirebilir; bunlar sürekli üretim için giderek daha fazla kullanılmaktadır. Özetle, farmasötik ıslak granülasyon genellikle yüksek kesmeli karıştırıcı granülatörler veya akışkan yataklı granülatörler kullanır, ancak planet mikserler veya çift vidalı makineler belirli senaryolarda alternatiftir25.

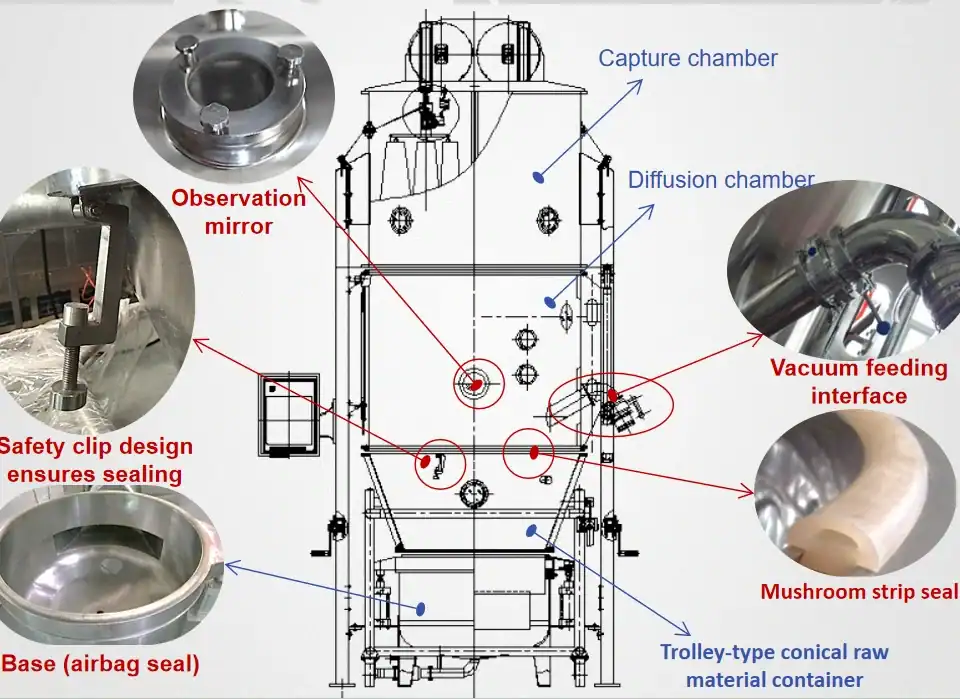

Grand Akışkan Yataklı Kurutucu İthalatçılar ve Tedarik için

Doğru Islak Granülatörün Seçimi

İçin ekipman alıcıları, ıslak granülatörün seçimi proses ihtiyaçlarına bağlıdır. Yüksek kesmeli granülatörler (hızlı karıştırıcılar) genellikle yoğun karıştırma güçleri ve granül yoğunluğu üzerindeki kontrolleri nedeniyle seçilirler ve bu da onları orta ila büyük parti boyutları ve yapışkan formülasyonlar için uygun hale getirir. Akışkan yataklı granülatörler, aksine, kurutma verimliliği ve ölçeklenebilirliği öncelik olduğunda çekicidir: tekrarlanabilir sonuçlarla dikkat çekerler ve daha yüksek verimi kaldırabilirler5.

Temel hususlar arasında parti hacmi, istenen granül özellikleri, nem içeriği ve temizlik gereksinimleri yer alır. Her iki tür de farmasötik makine olarak kabul edilir ve karşılamalıdır GMP tasarımı.

Birçok modern tesiste hibrit bir yaklaşım kullanılır: örneğin, yüksek kesmeli bir RMG'nin ardından akışkan yataklı bir kurutucuya aktarılması4Her durumda, her makinenin karıştırma ve granülasyon eyleminin anlaşılması, ıslak granülasyon için doğru seçimi garanti eder.

Referanslar:

Morin G., Briens L. AAPS EczacılıkBilimTeknolojisi 15(4):1039–1048 (2014). "Yüksek kesme ve akışkan yataklı granülasyon yöntemleriyle üretilen granüllerin karşılaştırılması." DOI:10.1208/s12249-014-0134-7.

Borgers T. Bilim İnsanı Canlı (2021). "Islak granülasyonun esasları." 10 Aralık 2021.

UPMACH. "Hızlı Karıştırıcı Granülatör (Yüksek Kesme Karıştırıcı Granülatör)." UPMACH Katı Makineleri.

İlaç Endüstrisinde Granülatörler – Kapsamlı Bir Genel Bakış.-Büyük Paket

AbbVie Sözleşmeli Üretim. "İlaç Üretiminde Akışkan Yatak ve Eriyik Granülasyonu." AbbVie Haberleri ve Görüşleri. (2020).

Uluslararası Eczacılık Dergisi. Bilimsel Araştırma. 6(4):133-140 (2020). "Akışkan Yatak Granülasyonu: Umut Vaat Eden Bir Teknik." globalresearchonline.net.