Mesin Hitung Tablet: Pengenalan, Prinsip Kerja, Jenis, Komponen Utama dan Tips Membeli

Jenis kemasan blister dalam industri farmasi

Proses Pengemasan Blister: Panduan Lengkap Langkah demi Langkah

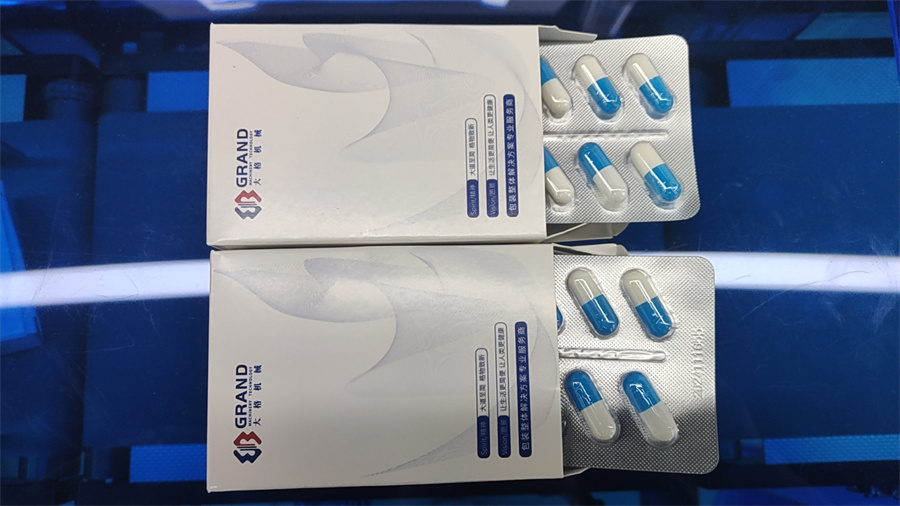

Kemasan blister merupakan salah satu proses pengemasan paling populer yang dapat Anda temukan di industri farmasi. Namun, kemasan blister juga dapat ditemukan di banyak industri lain seperti barang konsumen dan peralatan medisIni adalah teknik pengemasan yang komprehensif dan serbaguna. Teknik ini menawarkan perlindungan, visibilitas, dan bahkan anti-rusak.

Baca terus dan mari pelajari lebih lanjut tentang proses pengemasan blister dari awal hingga akhir. Kami akan membantu Anda memperoleh gambaran yang jelas tentang setiap langkah yang terkait dengan proses tersebut.

Memahami Metode Pengemasan Blister

Sebelum kita membahas lebih lanjut, penting untuk mengetahui terlebih dahulu apa itu metode pengemasan blister. Kemasan blister biasanya terdiri dari dua komponen utama. Komponen tersebut meliputi:

- Blister – Yang merupakan rongga plastik yang dibentuk

- Bahan pengemas – Biasanya berupa foil atau karton

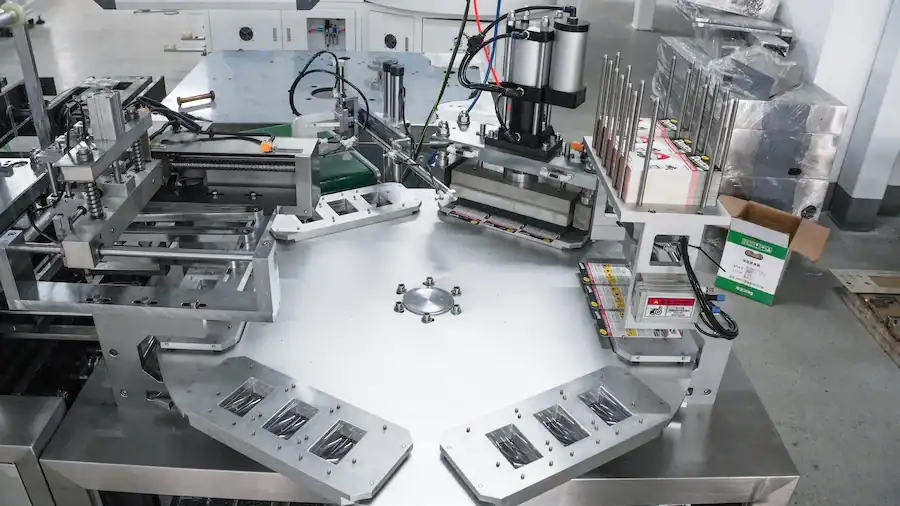

A mesin pengemas blister akan membentuk rongga plastik agar sesuai dengan bentuk produk. Nantinya akan terbentuk penutup yang aman dan protektif. Penutup ini akan memungkinkan konsumen untuk melihat barang, sekaligus menjaganya agar aman dari kontaminasi eksternal.

Panduan Langkah demi Langkah untuk Proses Pengemasan Blister

Sekarang mari kita menyelami lebih dalam dan menjelajahi berbagai langkah yang terkait dengan proses pengemasan blister:

Langkah 1 – Desain dan Persiapan

Langkah pertama dalam pengemasan blister adalah menganalisis produk yang akan dikemas. Ini melibatkan pengukuran dimensi produk yang tepat. Kemudian penting untuk menilai sensitivitas produk secara keseluruhan terhadap berbagai faktor lingkungan. Penyedia kemasan juga harus menentukan persyaratan perlindungan khusus.

Desain dan Persiapan

Setelah melakukan analisis, mereka dapat memulai proses desain kemasan. Di sinilah para desainer membuat cetak biru dengan dimensi rongga dan spesifikasi material yang tepat. Cetak biru ini akan mencakup pertimbangan integritas struktural. Dalam kebanyakan kasus, cetak biru ini juga akan memiliki pertimbangan merek dan estetika.

Langkah 2 – Pemilihan Material

Pemilihan bahan yang tepat juga penting untuk keseluruhan proses pengemasan blister. Dua komponen terpenting meliputi:

Bahan Rongga Blister

Beberapa bahan paling umum yang tersedia untuk pembuatan rongga blister meliputi:

- Polivinil Klorida (PVC): Ini adalah bahan rongga blister yang paling umum, hemat biaya, dan serbaguna yang tersedia.

- Polipropilena (PP): Bahan ini menawarkan ketahanan suhu yang lebih tinggi.

- Cyclic Olefin Copolymer (COC): Bahan ini ideal untuk produk farmasi yang sensitif.

- Polietilen Tereftalat Glikol (PETG): Bahan ini menawarkan kejernihan dan kekuatan yang sangat baik.

Bahan Pendukung

Bahan pendukung akan bervariasi tergantung pada kemasan dan persyaratan produk tertentu. Beberapa bahan pendukung yang paling umum meliputi:

- Aluminium Foil: Bahan ini memberikan perlindungan penghalang yang sangat baik

- Kertas/Karton: Ini adalah bahan yang hemat biaya dan dapat dicetak yang tersedia

- Kombinasi Foil: Kombinasi foil dapat menawarkan beberapa lapisan perlindungan

- Film Penutup: Bahan ini menawarkan opsi penyegelan yang fleksibel

Langkah 3 – Membentuk Rongga Blister

Pembentukan rongga blister merupakan salah satu langkah paling tepat dalam pengemasan blister. Proses ini juga melibatkan beberapa langkah penting. Langkah-langkah tersebut meliputi:

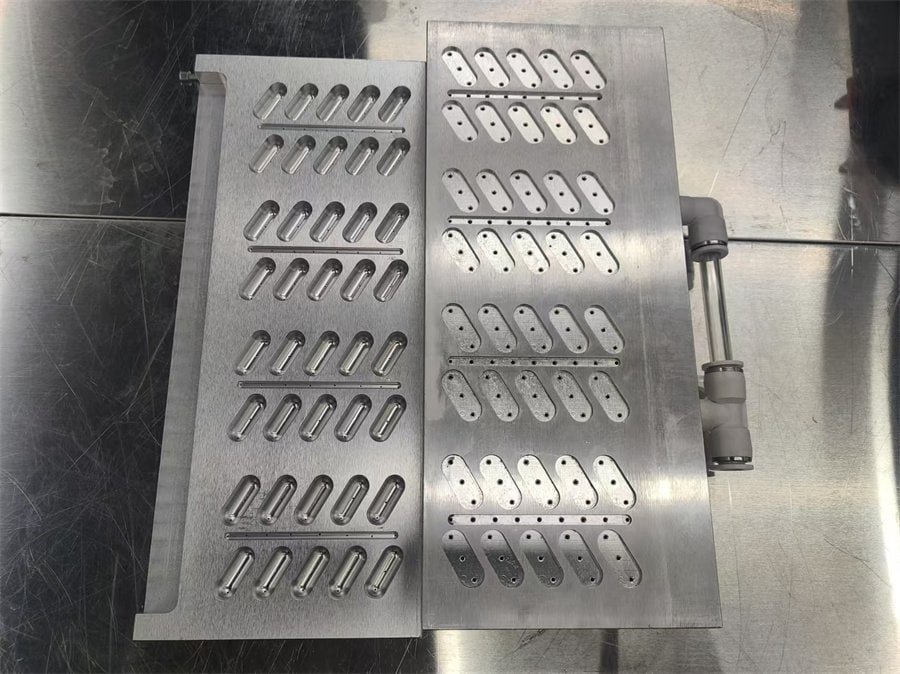

Persiapan Cetakan

Pabrikan akan membuat cetakan khusus yang sesuai dengan spesifikasi produk. Cetakan ini biasanya terbuat dari aluminium atau baja berkualitas tinggi. Rekayasa presisi akan memastikan bahwa ukuran dan bentuk rongga keseluruhan tetap terjaga.

Persiapan Cetakan

Proses Thermoforming

Proses thermoforming akan dimulai dengan memanaskan lembaran plastik. Dengan meningkatnya suhu, lembaran plastik yang dipilih akan mencapai suhu pembentukannya. Proses ini melibatkan kontrol suhu yang cermat. Proses ini membantu mencegah degradasi material secara keseluruhan. Namun, material yang berbeda memerlukan beberapa rentang suhu tertentu.

Proses Thermoforming

Membentuk Rongga

Setelah mengeluarkan plastik yang dipanaskan dari cetakan, produsen akan menerapkan vakum atau tekanan ke dalamnya. Ini dapat membantu mereka menciptakan bentuk rongga yang presisi. Kemudian mereka akan menggunakan sistem pendingin untuk mengeraskan plastik yang telah dibentuk dengan cepat.

Membentuk Rongga

Langkah 4 – Penempatan Produk

Ini juga merupakan salah satu langkah terpenting dalam pengemasan blister. Tanpa kehati-hatian dan ketelitian, tidak mungkin memperoleh hasil terbaik dari proses ini.

Penempatan Produk

Penempatan produk dapat dilakukan melalui proses manual atau proses otomatis. Penempatan manual ideal untuk produk bervolume rendah atau khusus. Namun, penempatan otomatis adalah metode penempatan yang paling umum untuk produk bervolume tinggi. Di sinilah sistem robotik akan memastikan penempatan produk yang akurat dan konsisten. Ada sistem penglihatan yang akan memverifikasi penempatan produk yang akurat.

Baik penempatan manual maupun penempatan otomatis, kontrol kualitas penting. Produsen kemasan blister mengikuti metode kontrol kualitas yang berbeda. Metode tersebut meliputi verifikasi berat, verifikasi akurasi dimensi, dan bahkan inspeksi visual untuk mengidentifikasi cacat.

Langkah 5 – Menyegel Paket

Setelah penempatan produk berhasil, Anda dapat melanjutkan dengan menyegel kemasan. Ada beberapa teknik penyegelan yang digunakan oleh produsen kemasan blister untuk tujuan ini. Mari kita bahas secara rinci.

Menyegel Paket

- Penyegelan Panas: Ini adalah metode yang paling umum digunakan untuk menyegel produk. Bahkan, sebagian besar produk dapat disegel dengan panas.

- Penyegelan Ultrasonik: Jika produk dalam kemasan sensitif terhadap panas, Anda tidak dapat melanjutkan dengan penyegelan panas. Di sinilah produsen mencoba metode penyegelan ultrasonik.

- Penyegelan Dingin: Alternatif lain untuk penyegelan panas adalah penyegelan dingin. Penyegelan dingin menggunakan perekat yang peka terhadap tekanan untuk memastikan proses penyegelan menyeluruh.

Proses ini juga akan melibatkan beberapa parameter penyegelan yang penting. Parameter tersebut meliputi kontrol suhu, penerapan tekanan, dan jenis penutupan. Selain itu, penting juga untuk menyegel guna memastikan pengujian integritas.

Langkah 6 – Pemotongan dan Pemisahan Kemasan

Setelah penyegelan kemasan blister berhasil, produsen dapat melihat teknik pemotongan. Ada berbagai teknik pemotongan yang juga digunakan produsen. Mari kita bahas secara singkat:

Pemotongan dan Pemisahan Kemasan

- Pemotongan mati – Mesin pemotong mati akan memisahkan paket-paket individual.

- Pemotongan laser - Jika bentuknya rumit atau rumit, metode pemotongan mati tidak akan memberikan hasil terbaik. Di sinilah pemotongan laser menjadi penting.

Apa pun yang terjadi, produsen akan memastikan tepi yang bersih dan ukuran kemasan yang konsisten saat memotong kemasan. Itu karena hal ini memiliki dampak signifikan pada kepuasan pelanggan.

Setelah memotong, produsen juga memeriksa pemangkasan dan penyelesaian kemasan blister. Di sinilah mereka fokus pada penghilangan bahan yang berlebihan. Proses ini dilakukan dengan proses penghalusan tepi. Kemudian, produsen dapat memastikan penyempurnaan bentuk akhir.

Langkah 7 – Jaminan Kualitas dan Inspeksi

Jaminan kualitas yang ketat penting dalam seluruh proses pengemasan blister. Jaminan ini akan memastikan bahwa produsen memberikan apa yang diharapkan oleh pelanggan. Ada beberapa proses pemeriksaan yang mereka ikuti untuk memastikan kualitas. Proses tersebut meliputi:

Jaminan Kualitas dan Inspeksi

- Memastikan kualitas melalui sistem penglihatan otomatis

- Verifikasi berat kemasan

- Pengujian kekuatan segel

- Memeriksa keakuratan dimensi keseluruhan paket.

Kemudian, produsen akan melanjutkan dengan pengambilan sampel dan validasi. Ini melibatkan kontrol proses statistik. Ini juga mencakup kalibrasi peralatan secara berkala. Selain itu, proses ini akan memastikan kepatuhan terhadap standar industri.

Langkah 8 – Pengemasan dan Penyimpanan

Setelah pengemasan blister, ada kebutuhan untuk mempertimbangkan penyimpanan juga. Ini biasanya melibatkan pengemasan sekunder. Pengemasan sekunder melibatkan pengelompokan kemasan blister ke dalam wadah yang lebih besar. Kemasan ini dapat memberikan kemudahan dalam penyimpanan dan pengangkutan. Namun, kemasan sekunder tersebut dapat berfungsi sebagai kemasan luar yang protektif juga. Bersamaan dengan itu, produsen juga akan fokus pada pemberian label dan kode batang pada kemasan blister.

Ada beberapa pertimbangan penyimpanan penting yang perlu mereka perhatikan. Kontrol suhu dan kelembapan memegang peranan penting. Jika tidak, upaya yang dihabiskan untuk mengemas barang dalam blister akan sia-sia. Selain itu, bukanlah ide yang baik untuk memaparkan kemasan blister ke sinar matahari langsung. Manajemen inventaris yang tepat juga penting.

Menjelajahi Tren Baru dalam Kemasan Blister

Sekarang Anda memiliki gambaran umum tentang seperti apa proses pengemasan blister. Sementara itu, penting untuk melihat tren yang muncul dalam pengemasan blister. Salah satu tren paling signifikan yang dapat Anda lihat di luar sana adalah bahan yang dapat terurai secara hayati. Ada permintaan yang tinggi di antara konsumen untuk menggunakan solusi pengemasan yang ramah lingkungan. Oleh karena itu, produsen pengemasan blister harus menyediakan solusi pengemasan yang dapat terurai secara hayati. Selain itu, mereka juga perlu memperhatikan pengurangan penggunaan plastik secara keseluruhan. Inilah alasan utama mengapa solusi pengemasan yang dapat didaur ulang mendapatkan banyak perhatian.

Terkait kemajuan dalam kemasan blister, kita tidak bisa begitu saja mengabaikan teknologi kemasan pintar. Beberapa inovasi terbaru yang dapat Anda temukan di balik kemasan ini melibatkan pelacakan RFID dan indikator tahan suhu. Kemasan ini juga dilengkapi dengan integrasi informasi digital. Hal ini dapat menguntungkan konsumen akhir serta pengecer yang menjual barang ke pasar.

Kata-kata Terakhir

Sekarang, Anda sudah memiliki gambaran yang jelas tentang seperti apa proses pengemasan blister. Ini adalah proses yang sangat canggih. Proses ini melibatkan presisi teknik, ilmu material, dan keahlian manufaktur. Dari desain awal hingga pemeriksaan kualitas akhir, penting untuk menjaga standarisasi. Seiring dengan kemajuan teknologi, kita dapat mengharapkan pengemasan blister menjadi lebih efisien di masa mendatang. Proses ini juga akan memainkan peran utama di balik perlindungan dan penyajian produk.