Máquina contadora de tabletas: Introducción, principio de funcionamiento, tipos, componentes principales y consejos para comprar

Tipos de envases blíster en la industria farmacéutica

El proceso de envasado en blíster: una guía completa paso a paso

El blíster es uno de los procesos de envasado más populares que se pueden encontrar en la industria farmacéutica. Sin embargo, también es posible encontrar aplicaciones del blíster en muchas otras industrias como Bienes de consumo y dispositivos médicosSe trata de una técnica de embalaje integral y versátil que ofrece protección, visibilidad e incluso seguridad contra manipulaciones.

Continúe leyendo y conozcamos más sobre el proceso de envasado en blíster de principio a fin. Le ayudaremos a tener una idea clara de todos y cada uno de los pasos asociados con el proceso.

Entendiendo el método de empaquetado en blíster

Antes de entrar en detalles, es importante tener una idea básica de lo que es el método de envasado en blíster. Un envase en blíster suele estar formado por dos componentes principales:

- La ampolla, que es una cavidad plástica formada

- El material de embalaje: generalmente una lámina o una tarjeta.

A La máquina envasadora de blíster moldeará la cavidad de plástico. Precisamente para que coincida con la forma del producto, se creará un envoltorio protector y seguro que permitirá a los consumidores ver el artículo y, al mismo tiempo, lo mantendrá a salvo de la contaminación externa.

Guía paso a paso del proceso de envasado en blíster

Ahora profundicemos y exploremos los diferentes pasos vinculados con el proceso de envasado en blíster:

Paso 1 – Diseño y preparación

El primer paso del envasado en blíster es analizar el producto que se va a envasar. Esto implica medir las dimensiones exactas del producto. A continuación, es importante evaluar la sensibilidad general del producto a diferentes factores ambientales. Los proveedores de envases también deben determinar los requisitos de protección específicos.

Diseño y preparación

Tras el análisis, pueden comenzar el proceso de diseño del embalaje. Aquí es donde los diseñadores crean un plano con las dimensiones precisas de la cavidad y las especificaciones del material. Incorporará consideraciones de integridad estructural. En la mayoría de los casos, estos planos también tendrán consideraciones estéticas y de marca.

Paso 2 – Selección de materiales

La selección del material adecuado también es importante para el proceso general de envasado en blíster. Los dos componentes más importantes son:

Material de la cavidad de la ampolla

Algunos de los materiales más comunes disponibles para la fabricación de la cavidad del blíster incluyen:

- Cloruro de polivinilo (PVC): este es el material para cavidades de blísteres más común, rentable y versátil disponible.

- Polipropileno (PP): Este material ofrece mayor resistencia a la temperatura.

- Copolímero de olefina cíclica (COC): este material es ideal para productos farmacéuticos sensibles.

- Tereftalato de polietileno glicol (PETG): este material ofrece una excelente claridad y resistencia.

Material de soporte

El material de soporte varía según el embalaje específico y los requisitos del producto. Algunos de los materiales de soporte más comunes incluyen:

- Papel de aluminio: este material proporciona una excelente protección de barrera.

- Papel/Cartón: Es un material rentable e imprimible disponible

- Láminas combinadas: Las láminas combinadas pueden ofrecer múltiples capas de protección.

- Películas de tapa: este material ofrece opciones de sellado flexibles.

Paso 3 – Formación de la cavidad de la ampolla

La formación de la cavidad del blíster es uno de los pasos más precisos del envasado en blíster. También implica varios pasos importantes, entre ellos:

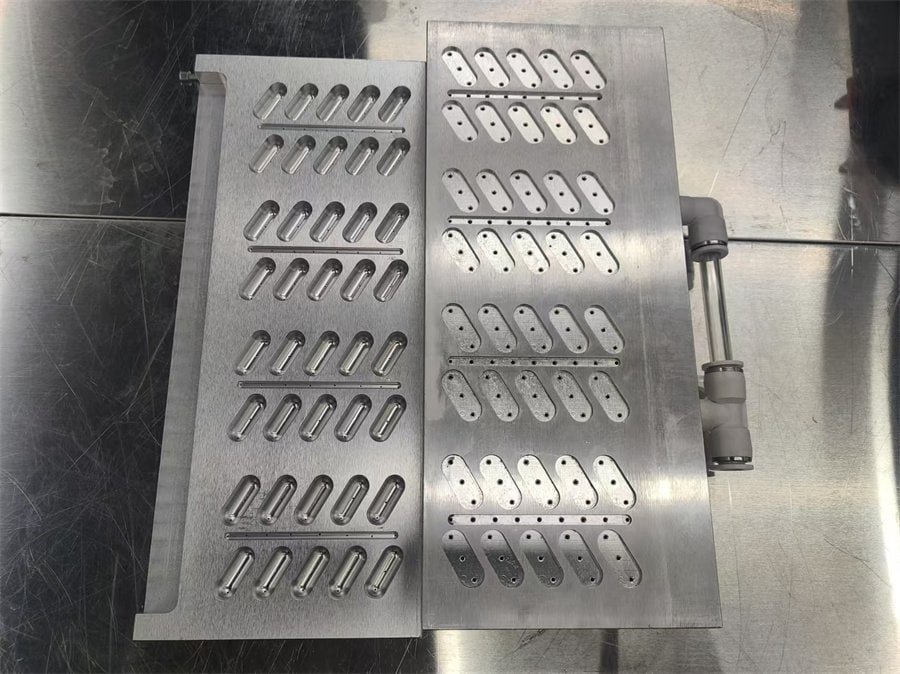

Preparación del molde

El fabricante creará un molde personalizado que se ajuste a las especificaciones del producto. Estos moldes suelen tener una construcción de aluminio o acero de alta calidad. La ingeniería de precisión garantizará que mantengan el tamaño y la forma general de la cavidad en todo momento.

Preparación del molde

Proceso de termoformado

El proceso de termoformado comienza con el calentamiento de la lámina de plástico. A medida que aumenta la temperatura, la lámina de plástico seleccionada alcanzará su temperatura de conformado. Este proceso implica controles de temperatura cuidadosos. Ayuda a prevenir la degradación general del material. Sin embargo, los diferentes materiales requieren algunos rangos de temperatura específicos.

Proceso de termoformado

Formación de la cavidad

Después de sacar el plástico calentado del molde, el fabricante le aplicará vacío o presión. Esto puede ayudarlos a crear una forma de cavidad precisa. Luego, utilizarán sistemas de enfriamiento para endurecer rápidamente el plástico formado.

Formación de la cavidad

Paso 4 – Colocación del producto

Este es también uno de los pasos más importantes del envasado en blíster. Sin cuidado y precisión, no será posible obtener los mejores resultados de este proceso.

Colocación del producto

La colocación de productos puede realizarse mediante un proceso manual o automatizado. La colocación manual es ideal para productos especializados o de bajo volumen. Sin embargo, la colocación automática es el método de colocación más común para productos de gran volumen. En este caso, los sistemas robóticos garantizarán un posicionamiento preciso y consistente del producto. Existen sistemas de visión que verificarán la colocación precisa del producto.

Ya sea que se trate de una colocación manual o automatizada, el control de calidad es importante. Los fabricantes de envases blíster siguen diferentes métodos de control de calidad, que incluyen la verificación del peso, la verificación de la precisión dimensional e incluso la inspección visual para identificar defectos.

Paso 5 – Sellado del paquete

Una vez que el producto se ha colocado correctamente, es posible proceder al sellado del paquete. Para ello, los fabricantes de envases blíster utilizan distintas técnicas de sellado. Veámoslas en detalle.

Sellando el paquete

- Sellado térmico: Este es el método más común disponible para sellar productos. De hecho, la mayoría de los productos se pueden sellar con calor.

- Sellado ultrasónico: Si los productos que se encuentran en el interior del envase son sensibles al calor, no se puede proceder al sellado térmico. En este caso, los fabricantes analizan los métodos de sellado por ultrasonidos.

- Sellado en frío: Otra alternativa al sellado térmico es el sellado en frío, que utiliza adhesivos sensibles a la presión para garantizar el proceso de sellado general.

Este proceso también implica algunos parámetros de sellado importantes, como el control de temperatura, la aplicación de presión y el tipo de permanencia. Además de ellos, es importante sellar para garantizar también las pruebas de integridad.

Paso 6 – Corte y separación del embalaje

Después de sellar correctamente el blíster, los fabricantes pueden echar un vistazo a las técnicas de corte. Existen diferentes técnicas de corte que también utilizan los fabricantes. Vamos a analizarlas brevemente:

Corte y separación de embalajes

- Troquelado – Las máquinas troqueladoras separarán los paquetes individuales.

- Corte por láser - Si hay formas delicadas o complejas, el método de troquelado no ofrecerá los mejores resultados. Aquí es donde el corte por láser cobra importancia.

Independientemente de lo que pase, los fabricantes se asegurarán de que los bordes queden limpios y que el tamaño del paquete sea uniforme al cortar los paquetes, ya que esto tiene un impacto significativo en la satisfacción del cliente.

Al cortar, los fabricantes también examinan el recorte y el acabado del blíster. En este punto, se centran en eliminar el exceso de material. Esto se hace mediante un proceso de suavizado de bordes. Luego, los fabricantes pueden garantizar el refinamiento de la forma final.

Paso 7 – Garantía de calidad e inspección

Es importante que los fabricantes lleven a cabo un control de calidad riguroso durante todo el proceso de envasado en blíster. De esta manera, se garantiza que entregan exactamente lo que los clientes esperan recibir. Para garantizar la calidad, se siguen varios procesos de inspección, entre ellos:

Garantía de calidad e inspección

- Garantizar la calidad mediante sistemas de visión automatizados

- Verificación del peso del embalaje

- Prueba de resistencia del sello

- Comprobación de la precisión dimensional general de los paquetes.

A continuación, los fabricantes procederán al muestreo y la validación, lo que implica un control estadístico del proceso y la calibración periódica de los equipos. Además, este proceso garantizaría el cumplimiento de las normas de la industria.

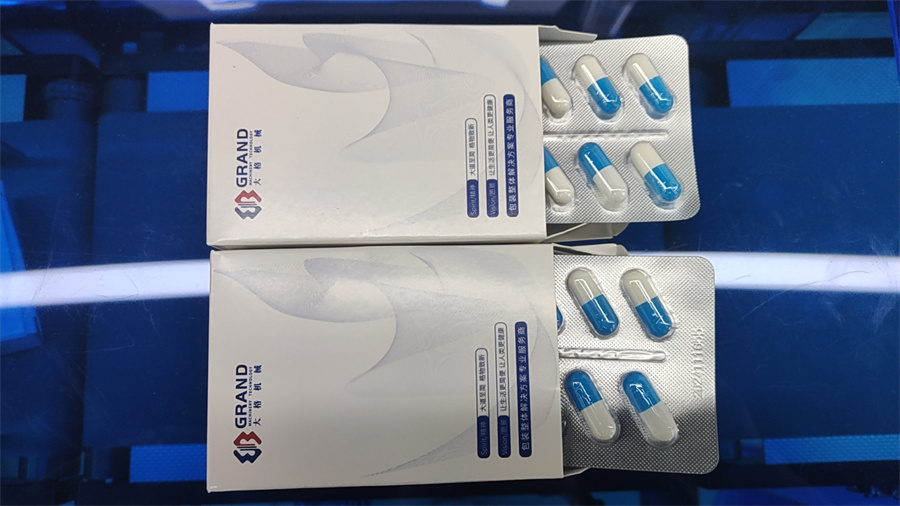

Paso 8 – Embalaje y almacenamiento

Después del envasado en blíster, también es necesario considerar el almacenamiento. Esto generalmente implica un envasado secundario. El envasado secundario implica agrupar los blísters en contenedores más grandes. Pueden brindar comodidad durante el almacenamiento y el transporte. Sin embargo, este tipo de envasado secundario también puede servir como un embalaje exterior protector. Junto con eso, los fabricantes también se centrarán en el etiquetado y el código de barras de los blísters.

Hay algunas consideraciones importantes de almacenamiento que deben tenerse en cuenta. El control de la temperatura y la humedad ocupa un lugar destacado. De lo contrario, el esfuerzo invertido en envasar los productos en blíster será en vano. Además, no es una buena idea exponer los envases blíster a la luz solar directa. La gestión adecuada del inventario también es importante.

Explorando las tendencias emergentes en envases blíster

Ahora tienes una idea general de cómo sería el proceso de envasado en blíster. Mientras tanto, es importante echar un vistazo también a las tendencias emergentes en el envasado en blíster. Una de las tendencias más significativas que puedes ver son los materiales biodegradables. Existe una gran demanda entre los consumidores de seguir adelante con soluciones de envasado respetuosas con el medio ambiente. Por lo tanto, los fabricantes de envases blíster tienen que proporcionarles soluciones de envasado biodegradables. Junto con eso, también deben tener en cuenta la reducción del uso general de plástico. Esta es la razón principal por la que las soluciones de envasado reciclables están ganando mucha atención.

Cuando se trata de avances en el envasado en blíster, no podemos simplemente ignorar las tecnologías de envasado inteligente. Algunas de las innovaciones más recientes que se pueden encontrar detrás de estos envases incluyen el seguimiento por RFID y los indicadores resistentes a la temperatura. También vienen con integraciones de información digital. Esto puede beneficiar tanto a los consumidores finales como a los minoristas que venden los productos al mercado.

Palabras finales

A estas alturas, ya tienes una idea clara de cómo es el proceso de envasado en blíster. Se trata de un proceso muy sofisticado que implica precisión de ingeniería, ciencia de los materiales y experiencia en fabricación. Desde el diseño inicial hasta los controles de calidad finales, es importante mantener la estandarización. Junto con los avances tecnológicos, podemos esperar que el envasado en blíster sea más eficiente en el futuro. También desempeñará un papel importante en la protección y presentación del producto.