Полное руководство по машинам для наполнения туб

10 лучших производителей оборудования для производства мягких капсул в мире (2024)

Гранулятор с псевдоожиженным слоем: процесс, принцип работы, типы, назначение и параметры настройки

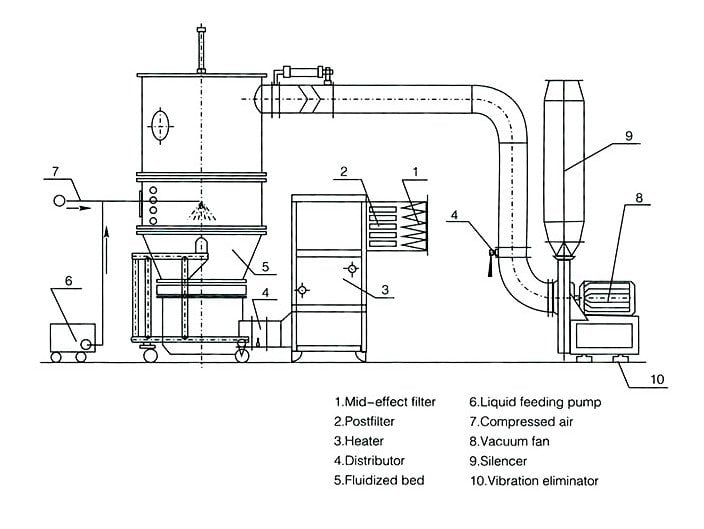

Гранулятор с псевдоожиженным слоем это часть фармацевтического технологического оборудования, используемого для преобразования порошков в гранулы посредством технологического процессагрануляция. Грануляция улучшает свойства порошков за счет увеличения размера частиц, улучшения текучести и снижения пылеобразования.

Обзор преимуществ и областей применения псевдоожиженного слоя

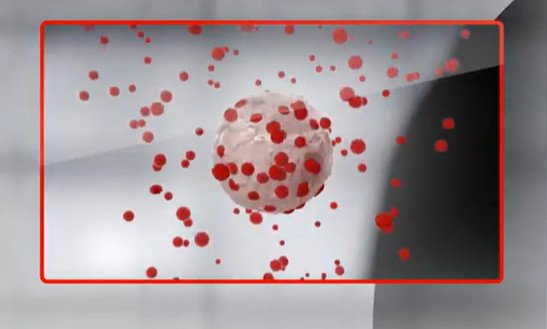

В грануляторе с псевдоожиженным слоем поток воздуха вводится снизу слоя порошка для подъема и перемешивания твердых частиц. Этот процесс псевдоожижения преобразует плотный порошок в жидкоподобное состояние для более равномерной и эффективной обработки. Жидкий связующий раствор (например, вода, растворитель) затем распыляется на псевдоожиженные порошки, способствуя росту гранул, поскольку частицы слипаются в более крупные массы.

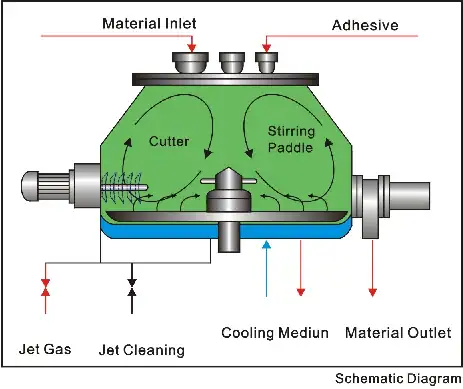

Принципиальная схема гранулятора с псевдоожиженным слоем

Псевдоожиженные слои обеспечивают очень хорошие возможности смешивания и контроля температуры. Эти особенности позволяют настраивать параметры процесса, такие как скорость воздушного потока, скорость распыления, температура воздуха на входе и влажность для производства гранул с желаемыми свойствами. Распространенные варианты конструкции включают верхнее распыление, нижнее распыление и тангенциальное распыление для оптимизации псевдоожижения и распыления.

Фармацевтическое-Машинное-Оборудование-Кипящий слой-grandpack

Технология псевдоожиженного слоя также может быть интегрирована с широким спектром дополнительных вторичных операций обработки, таких как измельчение, покрытие, сушка, в зависимости от требований. Такая гибкость делает грануляцию в псевдоожиженном слое одной из самых полезных технологий во многих отраслях промышленности, включая фармацевтику, пищевую промышленность, химию, производство удобрений и многое другое.

Объяснение процесса грануляции в псевдоожиженном слое

Процесс псевдоожиженного слоя включает несколько ключевых этапов:

1. Порошковое кормление

Исходный материал, обычно инертный порошок-носитель, смешанный с активными частицами или ингредиентами препарата, загружается в камеру гранулятора сверху. Порошок должен быть свободно текучим для надлежащего псевдоожижения.

2. Флюидизация и предварительный нагрев

Снизу вводится поток воздуха, чтобы поднять частицы. По мере увеличения скорости воздуха достигается точка, в которой силы сопротивления равны весу частиц, и слой становится подвешенным и ведет себя как жидкость. В это время слой предварительно нагревается до рабочей температуры.

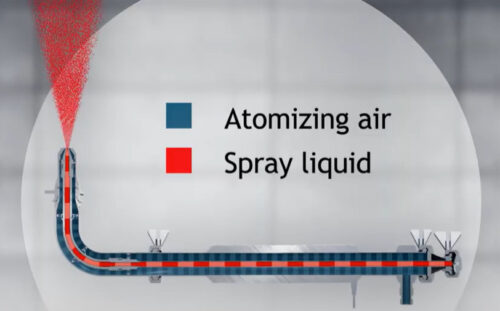

3. Жидкий спрей

После того, как слой достигает псевдоожиженного состояния и температуры, жидкий раствор распыляется на псевдоожиженные частицы через форсунки. Эта жидкость содержит связующее или гранулирующее вещество. Когда капли контактируют с поверхностью частиц, жидкость распространяется и связывает частицы в более крупные агломераты.

4. Влажное массирование

По мере добавления большего количества жидкости начинают образовываться более крупные нерегулярные гранулы. При надлежащем насыщении жидкостью достигаются почти сферические и хорошо сформированные гранулы.

5. Сушка и охлаждение

Нагретый входящий воздух или отдельные нагревательные спирали удаляют влагу из влажных гранул, чтобы затвердеть. Фаза охлаждения доводит гранулы до подходящей температуры выгрузки.

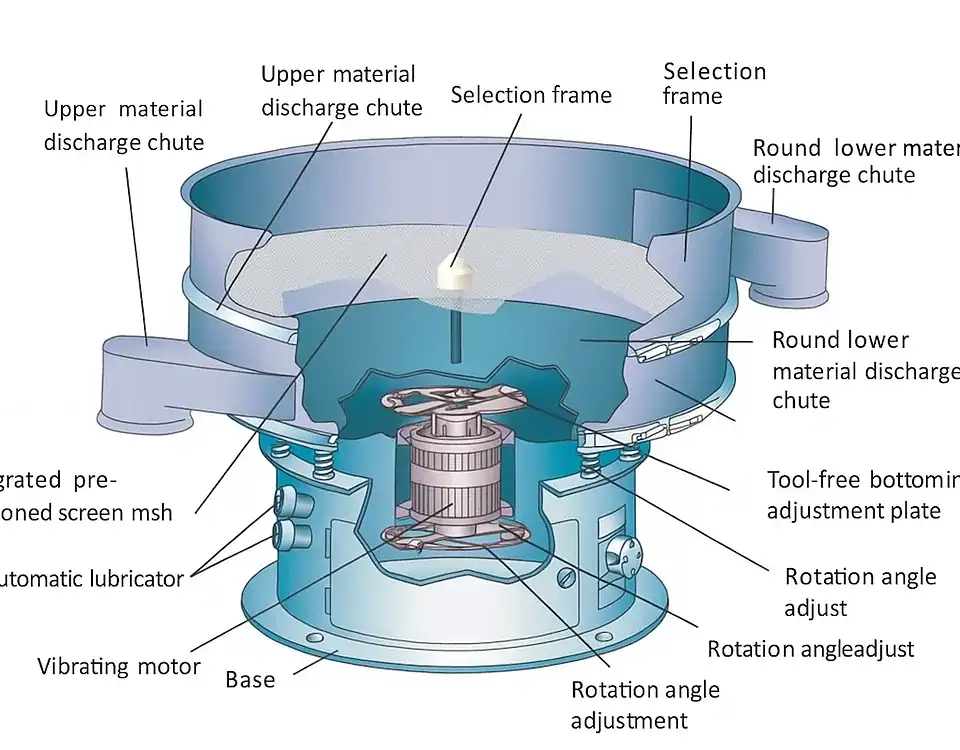

6. Скрининг

Конечные гранулы пропускаются через вибросита или мельницы для достижения требуемого распределения размеров. Крупногабаритные материалы перерабатываются для дальнейшей обработки или измельчения.

В чем разница между распылительной сушкой и грануляцией в псевдоожиженном слое?

Основное отличие заключается в том, что распылительная сушка представляет собой одноэтапный процесс, в ходе которого жидкость или суспензия высушивается в порошок за один непрерывный этап, тогда как грануляция в псевдоожиженном слое преобразует порошки в агломераты гранул за несколько этапов.

При распылительной сушке исходные жидкости распыляются через форсунки в горячую сушильную камеру. Капли подвергаются быстрому испарению влаги, в результате чего за один шаг образуются твердые высушенные частицы.

В псевдоожиженных слоях уже измельченные исходные материалы псевдоожижаются для добавления связующей жидкости и последующей влажной грануляции. Отдельная стадия сушки преобразует влажные гранулы в затвердевший конечный продукт. Дополнительные этапы просеивания/измельчения еще больше изменяют распределение размеров частиц.

Таким образом, псевдоожиженный слой включает в себя формирование гранул и механику роста на нескольких этапах, тогда как распылительная сушка фокусируется только на быстрой кинетике скорости сушки частиц на одном этапе.

Каковы параметры грануляции в псевдоожиженном слое?

Далее вам нужно будет узнать о процессе грануляции в псевдоожиженном слое. Общие параметры процесса, которые можно регулировать в процессе грануляции в псевдоожиженном слое, включают:

- Скорость воздушного потока: Более высокий поток воздуха усиливает псевдоожижение и смешивание, но может нарушить рост, если он слишком турбулентный. Типичный диапазон составляет 10-100 м3/ч/м2.

- Температура воздуха на входе: Обычно 40-80°C. Более высокая температура необходима для ускорения высыхания, но может быть ограничена чувствительностью к связующему веществу или активному ингредиенту.

- Скорость распыления жидкости: Обычно 5-100 г/мин. Быстрое распыление способствует образованию мелких частиц, тогда как медленная скорость вызывает насыщение и неконтролируемый рост в крупные комки.

- Давление воздуха распыления: 2-6 бар. Создает мелкие капли для лучшего распределения. Более высокое давление улучшает качество распыления.

- Конфигурация сопла: Верхний распылитель, нижний распылитель, тангенциальный распылитель в зависимости от желаемых схем потока. Можно использовать несколько форсунок.

- Грануляционная жидкость: Вода, растворители или водные растворы. Вязкость и связующее влияют на механику роста гранул.

- Влажность постели: Влияет на скорость сушки. Управляется через условия входящего воздуха или отдельную стадию сушки.

- Просеивание/измельчение: Окончательное распределение размеров частиц контролируется посредством дополнительных вторичных стадий обработки.

Каково назначение гранулятора?

Основными задачами гранулятора в фармацевтической промышленности являются:

- Улучшение свойств текучести порошка: Грануляция преобразует мелкие связные порошки в сыпучие гранулированные материалы за счет увеличения среднего размера частиц и уменьшения площади поверхности. Это позволяет облегчить обработку и перемещение материалов на протяжении всего производства.

- Включить равномерное смешивание: Смешивание лекарственных веществ и вспомогательных веществ более эффективно и однородно в псевдоожиженном слое, что приводит к единообразной дозировке в конечных таблетках или капсулах. Сегрегация сведена к минимуму.

- Уменьшите уровень пыли: Гранулы имеют меньший выброс пыли по сравнению с мелкими порошками, что повышает безопасность, контроль окружающей среды, предотвращение потерь и качество.

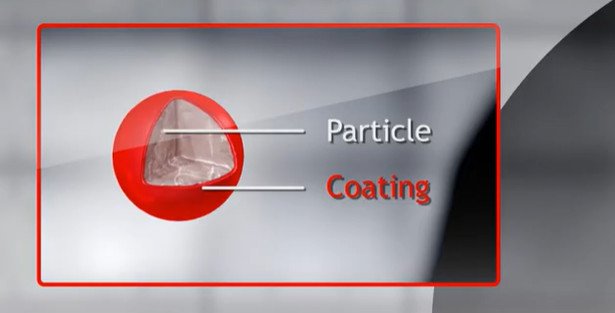

- Разработать характеристики частиц: Свойства твердости, плотности и размера гранул настраиваются в процессе обработки в соответствии с последующими процессами, такими как таблетирование, наполнение капсул, а также с конечным профилем высвобождения лекарственного средства.

- Улучшение стабильности: Препараты, восприимчивые к влаге, воздуху или несовместимости с другими ингредиентами, могут быть стабилизированы внутри стабильных структур гранул. Срок годности увеличивается.

Таким образом, грануляторы обеспечивают значительную гибкость и контроль над важнейшими показателями качества фармацевтической продукции.

Какова функция гранулятора с псевдоожиженным слоем?

Гранулятор с псевдоожиженным слоем выполняет несколько важных функций фармацевтической обработки:

- Формирование хорошо сформированных структур гранул: Псевдоожиженные условия обеспечивают частые, мягкие столкновения частиц, что обеспечивает превосходный рост гранул при надлежащем насыщении жидкостью и сводит к минимуму чрезмерное увеличение размера.

- Способствуют равномерной и эффективной сушке: Быстрое удаление влаги обеспечивается за счет высокой скорости теплопередачи между интерфейсами воздух-частица. Температура равномерна, что предотвращает локальное пересушивание.

- Разрешить непрерывную работу: Кипящий слой выполняет несколько операций, таких как подача порошка, грануляция, сушка и выгрузка в устойчивом состоянии, что обеспечивает максимальную производительность.

- Обеспечить точный контроль над переменными процесса: Такие критические параметры, как температура, поток воздуха, скорость распыления и т. д., можно точно измерять и контролировать для получения гранул постоянного качества.

- Обеспечить хороший контакт порошка с жидкостью: Флюидизация обеспечивает воздействие распыления на все поверхности порошка для эффективной агрегации. В отличие от механических смесителей, не существует застойных зон.

- Разрешить гибкое масштабирование в сторону увеличения или уменьшения: Схемы потоков и эффективность процесса относительно одинаковы для сосудов разных размеров, что упрощает масштабирование по сравнению с другими технологиями.

Как вы видите, псевдоожиженные слои — это универсальные многоцелевые установки, используемые для чувствительных операций сушки, грануляции и проектирования частиц с оптимальной эффективностью и контролем процесса.

Типы грануляторов с псевдоожиженным слоем

Существует несколько распространенных вариантов систем грануляции с псевдоожиженным слоем, используемых в промышленном производстве. Давайте углубимся и рассмотрим различные типы грануляторных систем с псевдоожиженным слоем, которые вы можете там найти.

Топ-распылительные псевдоожиженные слои

Гранулятор с верхним распылением в псевдоожиженном слое

Наиболее широко используемая конструкция, в которой распыляемая жидкость вводится через распылительные форсунки в верхней части камеры гранулятора над псевдоожиженным порошком. Она предлагает:

- Простая, экономичная вертикальная конструкция, подходящая для большинства применений

- Равномерное нисходящее распределение жидкости на псевдоожиженных частицах

- Минимальный риск высыхания распылением и образования корки

- В основном сферические и хорошо сформированные гранулы

К недостаткам можно отнести образование толстого слоя жидкости на поверхности частиц и неравномерное перекрытие слоев гранул.

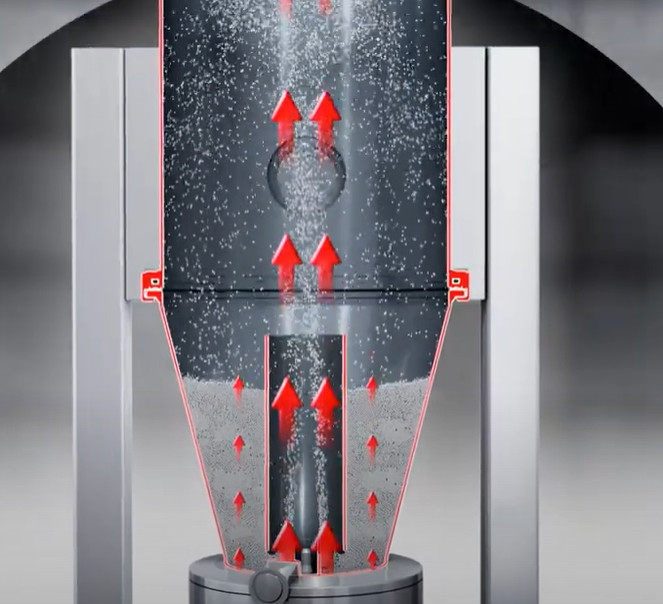

Нижние распылительные псевдоожиженные слои

Гранулятор с псевдоожиженным слоем и кнопкой

Здесь жидкость распыляется в восходящий фонтан псевдоожиженных частиц через распылительную форсунку в основании камеры. Она предлагает:

- Уменьшение переувлажнения по сравнению с верхним распылением

- Узкое распределение времени пребывания

- Меньше вероятность неконтролируемого зародышеобразования в мелкие частицы

- Больше пористости и лучшая эффективность сушки

Ограничением является плохая управляемость восходящей струей в нисходящем фонтане частиц.

Тангенциальные распылительные псевдоожиженные слои

Тангенциальный распылитель псевдоожиженного слоя градиент

Насадки расположены в средней части гранулятора и наклонены по касательной к радиальному потоку воздуха для вихревого взаимодействия жидкости и частиц. Преимущества включают очень равномерное распределение распыления и промежуточные характеристики продукта между верхним и нижним вариантами. Вихревое смешивание обеспечивает сферические гранулы. Ограниченный потенциал масштабирования и эксплуатационная сложность являются основными проблемами.

Также используются такие комбинации, как конфигурации сверху-снизу, сверху-тангенциально или тангенциально-снизу. В целом, разнообразие псевдоожиженного слоя и настраиваемость являются важным преимуществом, позволяющим близко достигать желаемых спецификаций гранул в фармацевтическом производстве.

Еда на вынос

Грануляция в псевдоожиженном слое — это важная операция по инжинирингу частиц в фармацевтическом производстве. Она преобразует порошки в сферические гранулы с индивидуальными свойствами стабильности, структуры, текучести и размера, которые определяют последующую обработку, а также производительность конечного продукта.

Кипящий слой позволяет выполнять несколько критических операций - смешивание, агломерацию, удаление влаги - в одной интегрированной, непрерывной и эффективной установке с точным переменным управлением. С гибкой интеграцией с вторичными этапами обработки, такими как фрезерование и покрытиеТехнология псевдоожиженного слоя обеспечивает непревзойденные преимущества в различных областях применения при производстве высококачественных фармацевтических препаратов.

Похожие статьи:

- Грануляция и переработка в псевдоожиженном слое в фармацевтическом производстве. (2024, СЕНТЯБРЬ, 19).UPM Pharmaceuticals. https://www.upm-inc.com/fluidized-bed-granulation-in-pharmaceutical-manufacturing

- Понимание грануляции в псевдоожиженном слое. (2024, СЕНТЯБРЬ, 14). Фармтех. https://www.pharmtech.com/view/understanding-the-value-of-excipient-grade

- Грануляция в псевдоожиженном слое: перспективная технология. Int. J. Pharm. Sci. Rev. Res., 64(2), сентябрь - октябрь 2020 г. https://globalresearchonline.net/journalcontents/v64-2/22.pdf