10 ведущих европейских производителей полуавтоматических машин для наполнения капсул

Таблетки какого размера можно производить с помощью таблеточного пресса? Размер таблеток, инструменты и GZPK-26

Действительно ли машина для сахарной глазури — лучший выбор?

Каковы недостатки сахарной глазури?

Нанесение покрытия на таблетки — важнейший этап фармацевтического производства. Оно защищает активные ингредиенты, скрывает неприятный вкус и облегчает проглатывание таблеток. На протяжении десятилетий сахарная глазурь Был золотым стандартом. Он придавал таблеткам гладкий, блестящий и легко узнаваемый вид. Но актуален ли этот традиционный метод сегодня?

Ответ становится все более очевидным: нет.

Несмотря на привлекательность сахарного покрытия, современная фармацевтическая наука выявила его существенные недостатки. Этот процесс неэффективен, нестабилен и может привести к проблемам с качеством конечного продукта. В этой статье блога Брюс Фу, эксперт по фармацевтическому оборудованию компании Grand Machinery, кратко рассмотрит часто упускаемые из виду недостатки сахарного покрытия и объяснит, почему многие производители переходят на более современные методы.

1. Процесс, требующий много времени и труда

Самый существенный недостаток сахарной глазури — её сложность и длительность. Это не одноэтапный процесс, а несколько отдельных этапов. Каждый этап увеличивает продолжительность производственного цикла и трудозатраты.

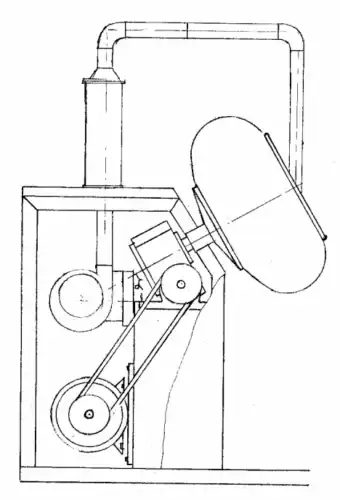

Рассмотрим классическую машину для нанесения сахарной глазури, например, BY-400. Процесс начинается с герметизации ядра таблетки для предотвращения впитывания влаги. Затем следует этап нанесения грунтовки, придающий таблетке форму. Затем следуют этапы сглаживания и окрашивания, а также нанесения слоев покрытия для достижения равномерной толщины. Наконец, таблетки полируются для достижения классического блеска.

Это резко контрастирует с современными процессами нанесения пленочных покрытий, которые можно завершить в разы быстрее. Согласно обзорной статье Коула и соавторов в журнале Journal of Pharmaceutical Technology, весь процесс нанесения сахарного покрытия может занимать от 4 до 6 часов, а иногда и больше, в зависимости от желаемой толщины и цвета. Это делает его узким местом для крупносерийных производственных линий.

Этот процесс часто требует ручного вмешательства. Как указано в руководстве BY-400, операторы должны «вручную» управлять процессом, чтобы наносить сироп и обеспечивать его равномерное распределение. Такая зависимость от человеческого фактора приводит к вариативности и замедляет весь процесс, затрудняя масштабирование.

2. Непоследовательные и непредсказуемые результаты

Получение равномерной и высококачественной сахарной глазури — это скорее искусство, чем наука. Результат во многом зависит от факторов окружающей среды и мастерства оператора.

Такие переменные, как температура, влажность и вязкость сиропной смеси, влияют на конечный продукт. Даже незначительные отклонения могут привести к дефектам. Например, если процесс сушки слишком медленный, поверхность сахарной глазури может стать шероховатой и покрыться раковинами. В руководстве к BY-400 даже упоминается, что машина должна «обеспечивать оптимальные параметры процесса» для предотвращения раковин. Это подчёркивает сложность контроля качества даже при использовании подходящего оборудования.

Современные альтернативы, такие как автоматизированные системы нанесения пленочных покрытий, обеспечивают более высокую точность. Они используют сложные системы управления для регулирования скорости распыления, потока воздуха и температуры. Это обеспечивает равномерное покрытие каждой таблетки, чего не удается достичь традиционным сахарным покрытиям.

3. Недостатки пациентоориентированности

Недостатки сахарной глазури влияют не только на производственный процесс. Они негативно сказываются на конечном потребителе — пациенте.

4. Увеличенные размеры и вес

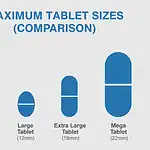

Одна из наиболее очевидных проблем — чрезмерная толщина сахарной оболочки. Таблетки, покрытые сахарной оболочкой, могут весить от 501 до 1001 грамма на грамм больше. Значительное увеличение веса затрудняет проглатывание таблеток, особенно детям и пожилым людям.

Кроме того, более толстая оболочка означает больший размер таблетки. Это может повлиять на всасывание препарата и ухудшить восприятие пациентом. Исследование Лахмана и соавторов, опубликованное в журнале «Journal of Pharmaceutical Sciences», подчёркивает этот момент, отмечая, что значительное увеличение веса таблеток, покрытых сахарной оболочкой, является серьёзным недостатком по сравнению с таблетками, покрытыми плёночной оболочкой, которые увеличивают вес лишь незначительно.

Сладкая проблема: вопросы питания и здоровья

Использование сахарозы в качестве основного ингредиента оболочки вызывает проблемы с питанием. Многие пациенты страдают диабетом или соблюдают диету с ограничением калорий. Для них ежедневный прием нескольких таблеток в сахарной оболочке значительно увеличивает потребление сахара, что может повлиять на контроль состояния здоровья. Таблетки в пленочной оболочке, как правило, не содержащие сахара, позволяют избежать этой проблемы.

Подверженность растрескиванию и повреждениям

Хотя таблетки, покрытые сахарной оболочкой, выглядят гладкими и прочными, на самом деле они довольно хрупкие. Они могут треснуть, отколоться или разбиться во время упаковки, транспортировки или хранения. Это не только портит внешний вид таблеток, но и подвергает их воздействию окружающей среды, что может поставить под угрозу их стабильность и эффективность.

Модель BY-400: взгляд назад

Понимание технических характеристик типичной традиционной машины для нанесения сахарной глазури, такой как BY-400, объясняет, почему эти проблемы так распространены.

Производственная мощность: BY-400 имеет сравнительно небольшую производственную мощность.

Производственная мощность установки составляет от 1 до 6 кг таблеток за партию. Это подходит для мелкосерийного производства или лабораторного использования, но не может удовлетворить потребности крупносерийного производства современной фармацевтической промышленности.

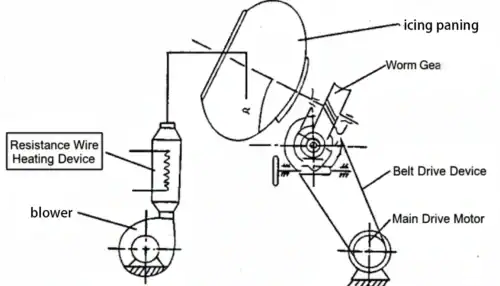

Простая конструкция: устройство использует для нагрева простой электрический вентилятор. Эта простая конструкция не обеспечивает необходимой точности регулирования температуры и воздушного потока, что затрудняет обеспечение стабильного качества продукции. Это неотъемлемое ограничение, которое удалось преодолеть благодаря современному оборудованию.

Ручное управление: BY-400 требует ручного управления. Это означает, что человеческие ошибки неизбежны, что является существенным недостатком для фармацевтической промышленности, где качество продукции имеет первостепенное значение.

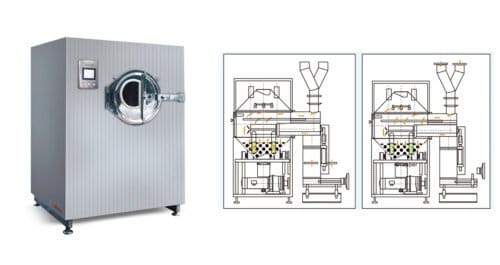

Компаниям, стремящимся к масштабированию производства, необходимы более крупные машины для нанесения покрытий на таблетки или аналогичное автоматизированное оборудование. Однако даже эти более мощные машины не могут полностью решить проблемы, присущие самому процессу нанесения покрытий; поэтому технология пленочных покрытий стала предпочтительным методом для большинства крупных фармацевтических компаний.

Сравнение покрытий таблеток и пленочных покрытий:

В конечном итоге, выбор между покрытием таблетки и пленочное покрытие зависит от того, чему вы отдаете приоритет — традициям или эффективности.

Скорость: Нанесение пленочного покрытия занимает всего несколько минут. Нанесение покрытия на таблетки занимает несколько часов.

Управление: Нанесение пленочного покрытия позволяет точно контролировать толщину и однородность покрытия и полностью автоматизировано. Нанесение покрытия на таблетки в значительной степени зависит от ручного труда и факторов окружающей среды.

Опыт пациентов: Плёночное покрытие минимально увеличивает вес и объём таблетки, облегчая её проглатывание. Кроме того, таблетки, покрытые плёночной оболочкой, не содержат сахара, что обеспечивает значительную пользу для здоровья многих пациентов.

Стоимость: хотя простые машины для нанесения покрытий на таблетки, такие как BY-400, имеют более низкие первоначальные затраты, затраты труда, энергии и материалов на сам процесс нанесения покрытий на таблетки высоки, что в долгосрочной перспективе приводит к значительно более высоким общим затратам по сравнению с нанесением пленочных покрытий.

В заключение

Несмотря на то, что покрытие таблеток имеет долгую историю и эстетически привлекательные результаты, его многочисленные недостатки нельзя игнорировать в быстро развивающейся фармацевтической отрасли. Переход фармацевтической отрасли к пленочным покрытиям отражает стремление к эффективности, точности и благополучию пациентов.

В этот момент, Брюс Фу, эксперт и генеральный директор Grand Machinery с многолетним опытом работы, отметил: «Мы рекомендуем нашу подразделение компании по нанесению покрытий на таблетки, которая также выполняет нанесение пленочных покрытий. Она оснащена автоматизированной системой и может лучше удовлетворять потребности средних и крупных фармацевтических компаний и производителей товаров для здоровья. Малые установки для нанесения сахарного покрытия по-прежнему подходят для небольших компаний и используются в небольших масштабах. Добро пожаловать! свяжитесь с нами по вопросам о машинах для нанесения покрытий

Ссылки

Коул, Г., Гебре-Селласси, И. и Тови, Дж. (2000). Покрытие таблеток: технология пленочных покрытий. Фармацевтическая технология, 24(9), 108-112.

Лахман, Л., Либерман, Х.А., и Каниг, Дж.Л. (1976). Теория и практика промышленной фармации. Леа и Фебигер.

Портер, СК (2002). Пленочное покрытие как альтернатива сахарному покрытию. В Гебре-Селласси, И. (Ред.), Лекарственные формы: Таблетки (т. 3, стр. 117-142). Марсель Деккер.

Пленочное покрытие против сахарного покрытия с современной машиной для нанесения покрытия. grandpackmachine.com.

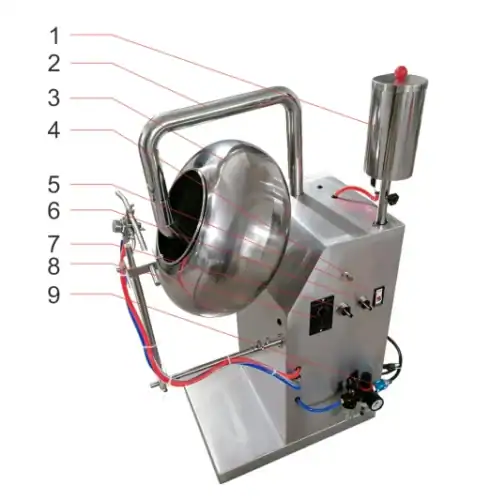

1. Внешний вид машины

| Описание | Используется для покрытия и полировки формованных таблеток (фармацевтических), а также конфет и глазированных изделий в пищевой промышленности. |

|---|

2. Машинное применение

| Основное применение |

Для равномерного покрытия и полировки таблеток; также применимо для покрытия пищевых продуктов, например, леденцов. Покрытие придает таблеткам глянцевую поверхность, защищает их от окисления, влаги и испарения, маскирует неприятный вкус, облегчает их идентификацию и способствует растворению в желудке. |

|---|

III. Основные технические параметры

| Параметр | Ценить |

|---|---|

| Диаметр поддона для покрытия | 400 мм |

| Производственная мощность | 1–6 кг/партия |

| Мощность нагревательного провода | 500 Вт |

| Скорость нанесения покрытия | 46 об/мин |

| Мощность и модель основного двигателя | 120 Вт |

| Мощность и модель двигателя вентилятора | 60 Вт |

| Объем воздуха вентилятора | 100 м³/мин |

| Площадь пола | 400 × 630 мм |

| Температура горячего воздуха на выходе | 50 °С |

| Масса | 35 кг |

| Высота | 850 мм |

IV. Структурное введение

| Нет. | Компонент |

|---|---|

| 1 | Переключатель подачи воздуха |

| 2 | Внутренний воздуховод отопления |

| 3 | Корпус сковороды для покрытия |

| 4 | Интерфейс компрессора |

| 5 | Главный выключатель питания |

| 7 | Внутренний переключатель отопления |

| 8 | Регулятор скорости двигателя |

V. Принцип действия и конструктивные особенности

| Принцип работы |

Сахарный сироп вручную распыляется на таблетки и перемешивается с помощью смесительного элемента. Вращение ванны для нанесения покрытия по часовой стрелке заставляет таблетки вращаться, скользить и измельчаться, обеспечивая равномерное распределение сиропа. Одновременно подается горячий воздух для удаления влаги, что приводит к кристаллизации и полировке, в результате чего получаются таблетки, покрытые сахарной оболочкой. Машина обеспечивает стабильную линейную скорость и идеальный профиль потока таблеток, отвечающий требованиям равномерности покрытия, яркости цвета и отсутствия раковин. |

|---|---|

| Конструктивные особенности |

|

6. Смазка

| Нет. | Смазочный материал | Смазочная часть |

|---|---|---|

| 1 | HJ-10 | Масляный поддон редуктора |

| 2 | ЗГ-2 | Подшипник качения |

| 3 | ЗГ-2 | Подшипник качения |

VII. Техническое обслуживание и безопасность

| Элемент | Подробности |

|---|---|

| Смазка | Регулярно меняйте масло в коробке передач и смазку подшипников. |

| Длительное хранение | Очистите и смажьте поддон для покрытия, чтобы предотвратить окисление и образование токсичных соединений меди. |

| Рабочая температура | Повышение температуры корпуса редуктора во время работы не должно превышать 50 °С. |

| Проверка пломб | Регулярно проверяйте и заменяйте масляное уплотнение на конце червячного вала (обычно каждые 6 месяцев). |

| Заземление | Машина должна быть надежно заземлена; сопротивление заземления ≤ 4 Ом. |

| Защитные ограждения | Не снимайте самовольно электрические или ременные защитные кожухи. |

Примечание: информация обобщена на основе спецификаций модели BY-400.