เครื่องนับเม็ดยา: บทนำ หลักการทำงาน ประเภท ส่วนประกอบหลัก และเคล็ดลับในการซื้อ

ประเภทของบรรจุภัณฑ์แบบพุพองในอุตสาหกรรมยา

กระบวนการบรรจุภัณฑ์แบบพุพอง: คู่มือทีละขั้นตอนฉบับสมบูรณ์

บรรจุภัณฑ์แบบพุพองเป็นกระบวนการบรรจุภัณฑ์ที่ได้รับความนิยมมากที่สุดกระบวนการหนึ่งที่คุณสามารถพบได้ในอุตสาหกรรมยา อย่างไรก็ตาม ยังสามารถพบการใช้งานของบรรจุภัณฑ์แบบพุพองในอุตสาหกรรมอื่นๆ อีกมากมาย เช่น สินค้าอุปโภคบริโภคและอุปกรณ์ทางการแพทย์เป็นเทคนิคการบรรจุภัณฑ์ที่ครอบคลุมและหลากหลาย ให้การปกป้อง การมองเห็น และแม้แต่การป้องกันการงัดแงะ

อ่านต่อและมาเรียนรู้เพิ่มเติมเกี่ยวกับกระบวนการบรรจุภัณฑ์แบบพุพองตั้งแต่ต้นจนจบ เราจะช่วยให้คุณเข้าใจกระบวนการแต่ละขั้นตอนได้ชัดเจนยิ่งขึ้น

ทำความเข้าใจวิธีการบรรจุแบบพุพอง

ก่อนที่เราจะลงรายละเอียด เราควรทราบแนวคิดพื้นฐานเกี่ยวกับบรรจุภัณฑ์แบบพุพองก่อน บรรจุภัณฑ์แบบพุพองมักประกอบด้วยส่วนประกอบหลัก 2 ส่วน ได้แก่:

- ตุ่มพอง – ซึ่งเป็นโพรงพลาสติกที่เกิดขึ้น

- วัสดุบรรจุภัณฑ์ – โดยทั่วไปเป็นฟอยล์หรือการ์ด

เอ เครื่องบรรจุแบบพุพองจะขึ้นรูปช่องพลาสติก เพื่อให้เข้ากับรูปร่างของผลิตภัณฑ์ได้อย่างแม่นยำ ในที่สุดก็จะสร้างสิ่งห่อหุ้มที่ป้องกันและปลอดภัย สิ่งห่อหุ้มนี้จะช่วยให้ผู้บริโภคมองเห็นสินค้าได้ในขณะที่ยังคงปลอดภัยจากการปนเปื้อนภายนอก

คู่มือทีละขั้นตอนสำหรับกระบวนการบรรจุภัณฑ์แบบพุพอง

ตอนนี้มาเจาะลึกและสำรวจขั้นตอนต่างๆ ที่เกี่ยวข้องกับกระบวนการบรรจุภัณฑ์แบบพุพองกัน:

ขั้นตอนที่ 1 – การออกแบบและการเตรียมการ

ขั้นตอนแรกสุดของการบรรจุแบบพุพองคือการวิเคราะห์ผลิตภัณฑ์แต่ละชิ้น ซึ่งเกี่ยวข้องกับการวัดขนาดที่แน่นอนของผลิตภัณฑ์ จากนั้นจึงเป็นสิ่งสำคัญในการประเมินความไวโดยรวมของผลิตภัณฑ์ต่อปัจจัยด้านสิ่งแวดล้อมต่างๆ ผู้จัดหาบรรจุภัณฑ์ควรพิจารณาข้อกำหนดการป้องกันที่เฉพาะเจาะจงด้วยเช่นกัน

การออกแบบและการเตรียมการ

หลังจากวิเคราะห์แล้ว พวกเขาสามารถเริ่มกระบวนการออกแบบบรรจุภัณฑ์ได้ ซึ่งในขั้นตอนนี้ นักออกแบบจะสร้างแบบแปลนที่มีขนาดช่องและข้อมูลจำเพาะของวัสดุที่แม่นยำ โดยจะคำนึงถึงความสมบูรณ์ของโครงสร้างด้วย ในกรณีส่วนใหญ่ แบบแปลนเหล่านี้จะคำนึงถึงการสร้างแบรนด์และความสวยงามด้วยเช่นกัน

ขั้นตอนที่ 2 – การเลือกวัสดุ

การเลือกวัสดุที่เหมาะสมนั้นมีความสำคัญต่อกระบวนการบรรจุภัณฑ์แบบพุพองโดยรวมด้วยเช่นกัน โดยมีองค์ประกอบที่สำคัญที่สุด 2 ประการ ได้แก่:

วัสดุช่องพุพอง

วัสดุที่ใช้กันทั่วไปบางส่วนสำหรับการผลิตช่องพุพอง ได้แก่:

- โพลีไวนิลคลอไรด์ (PVC): เป็นวัสดุสำหรับช่องพุพองที่พบได้ทั่วไป คุ้มต้นทุน และอเนกประสงค์ที่สุดที่มีจำหน่าย

- โพลีโพรพีลีน (PP): วัสดุนี้มีความทนทานต่ออุณหภูมิที่สูงกว่า

- ไซคลิกโอเลฟินโคพอลิเมอร์ (COC): วัสดุนี้เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ยาที่มีความละเอียดอ่อน

- โพลีเอทิลีนเทเรฟทาเลตไกลคอล (PETG): วัสดุนี้มีความชัดเจนและแข็งแรงเป็นเลิศ

วัสดุรองหลัง

วัสดุรองรับจะแตกต่างกันไปขึ้นอยู่กับบรรจุภัณฑ์เฉพาะและข้อกำหนดของผลิตภัณฑ์ วัสดุรองรับที่พบได้ทั่วไป ได้แก่:

- ฟอยล์อลูมิเนียม: วัสดุนี้ให้การป้องกันที่ดีเยี่ยม

- กระดาษ/กระดาษแข็ง: เป็นวัสดุที่คุ้มต้นทุนและพิมพ์ได้

- ฟอยล์ผสม: ฟอยล์ผสมสามารถให้การป้องกันได้หลายชั้น

- ฟิล์มปิดฝา: วัสดุนี้มีตัวเลือกการปิดผนึกที่ยืดหยุ่น

ขั้นตอนที่ 3 – การสร้างโพรงพุพอง

การสร้างโพรงพุพองเป็นหนึ่งในขั้นตอนที่แม่นยำที่สุดในการบรรจุพุพอง นอกจากนี้ยังมีขั้นตอนสำคัญอีกไม่กี่ขั้นตอน ได้แก่:

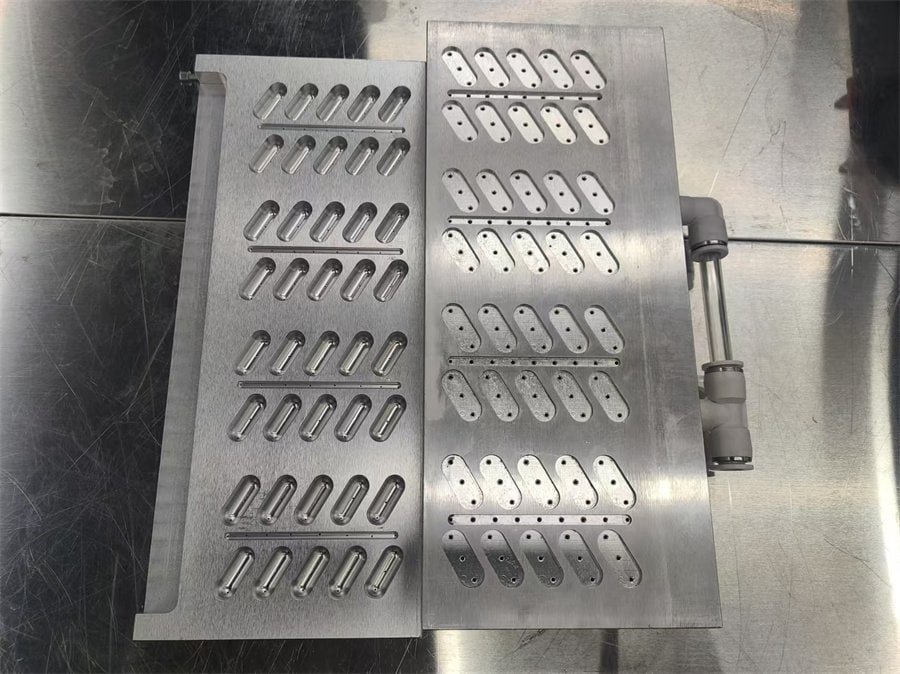

การเตรียมแม่พิมพ์

ผู้ผลิตจะสร้างแม่พิมพ์แบบกำหนดเองเพื่อให้ตรงตามคุณลักษณะของผลิตภัณฑ์ แม่พิมพ์เหล่านี้มักมีโครงสร้างอลูมิเนียมหรือเหล็กคุณภาพสูง วิศวกรรมที่แม่นยำจะช่วยให้มั่นใจได้ว่าแม่พิมพ์จะรักษาขนาดและรูปร่างของโพรงโดยรวมไว้ได้ตลอด

การเตรียมแม่พิมพ์

กระบวนการเทอร์โมฟอร์มมิ่ง

กระบวนการเทอร์โมฟอร์มมิ่งจะเริ่มต้นด้วยการให้ความร้อนแผ่นพลาสติก เมื่ออุณหภูมิสูงขึ้น แผ่นพลาสติกที่เลือกจะถึงอุณหภูมิที่สามารถขึ้นรูปได้ กระบวนการนี้เกี่ยวข้องกับการควบคุมอุณหภูมิอย่างระมัดระวัง ซึ่งจะช่วยป้องกันไม่ให้วัสดุเสื่อมสภาพโดยรวม อย่างไรก็ตาม วัสดุแต่ละประเภทต้องการช่วงอุณหภูมิที่เฉพาะเจาะจง

กระบวนการเทอร์โมฟอร์มมิ่ง

การสร้างโพรง

หลังจากนำพลาสติกที่ได้รับความร้อนออกจากแม่พิมพ์แล้ว ผู้ผลิตจะใช้แรงดันหรือสูญญากาศเข้าไป วิธีนี้จะช่วยให้สร้างรูปร่างโพรงที่แม่นยำได้ จากนั้นจะใช้ระบบทำความเย็นเพื่อเซ็ตตัวพลาสติกที่ขึ้นรูปไว้ได้อย่างรวดเร็ว

การสร้างโพรง

ขั้นตอนที่ 4 – การจัดวางผลิตภัณฑ์

นี่เป็นหนึ่งในขั้นตอนที่สำคัญที่สุดในการบรรจุแบบพุพอง หากขาดความเอาใจใส่และความแม่นยำ ก็จะไม่สามารถได้ผลลัพธ์ที่ดีที่สุดจากกระบวนการนี้

การจัดวางผลิตภัณฑ์

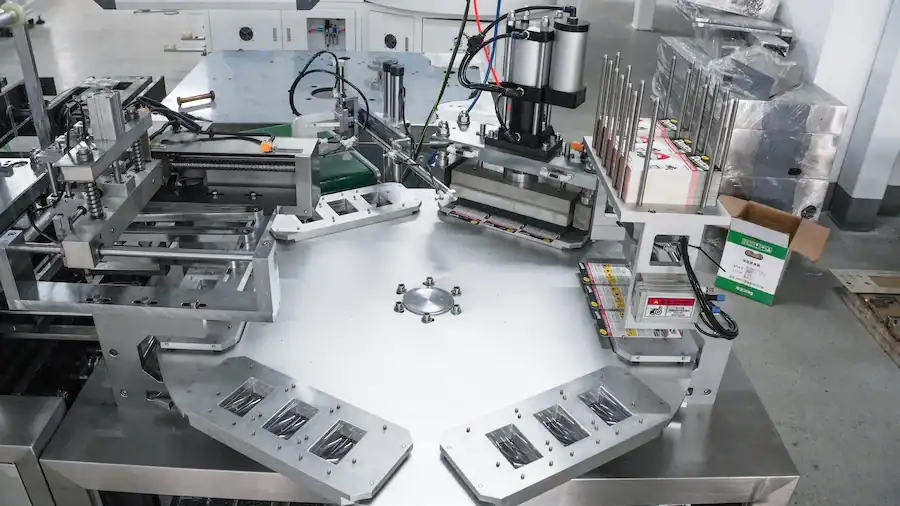

การจัดวางผลิตภัณฑ์สามารถดำเนินการได้โดยใช้กระบวนการด้วยตนเองหรือกระบวนการอัตโนมัติ การจัดวางด้วยมือเหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่มีปริมาณน้อยหรือผลิตภัณฑ์เฉพาะ อย่างไรก็ตาม การจัดวางอัตโนมัติเป็นวิธีการจัดวางที่พบบ่อยที่สุดสำหรับผลิตภัณฑ์ที่มีปริมาณมาก ซึ่งเป็นจุดที่ระบบหุ่นยนต์จะช่วยให้การจัดวางผลิตภัณฑ์มีความแม่นยำและสม่ำเสมอ มีระบบการมองเห็นที่จะตรวจสอบการจัดวางผลิตภัณฑ์อย่างถูกต้อง

ไม่ว่าจะวางด้วยมือหรืออัตโนมัติ การควบคุมคุณภาพก็มีความสำคัญ ผู้ผลิตบรรจุภัณฑ์แบบพุพองใช้การควบคุมคุณภาพหลายวิธี ได้แก่ การตรวจสอบน้ำหนัก การตรวจสอบความถูกต้องของขนาด และแม้แต่การตรวจสอบด้วยสายตาเพื่อระบุข้อบกพร่อง

ขั้นตอนที่ 5 – การปิดผนึกบรรจุภัณฑ์

เมื่อวางผลิตภัณฑ์สำเร็จแล้ว ก็สามารถดำเนินการปิดผนึกบรรจุภัณฑ์ได้ ผู้ผลิตบรรจุภัณฑ์แบบพุพองใช้เทคนิคการปิดผนึกที่แตกต่างกันไป มาดูกันโดยละเอียด

การปิดผนึกบรรจุภัณฑ์

- การปิดผนึกด้วยความร้อน: นี่เป็นวิธีการปิดผนึกผลิตภัณฑ์ที่ใช้กันทั่วไปที่สุด ในความเป็นจริง ผลิตภัณฑ์ส่วนใหญ่สามารถปิดผนึกด้วยความร้อนได้

- การปิดผนึกด้วยคลื่นเสียงความถี่สูง: หากผลิตภัณฑ์ภายในบรรจุภัณฑ์ไวต่อความร้อน คุณจะไม่สามารถปิดผนึกด้วยความร้อนได้ ผู้ผลิตจึงหันมาใช้การปิดผนึกด้วยคลื่นเสียงเหนือเสียงแทน

- การปิดผนึกแบบเย็น: ทางเลือกอื่นสำหรับการปิดผนึกด้วยความร้อนคือการปิดผนึกด้วยความเย็น ซึ่งใช้กาวที่ไวต่อแรงกดเพื่อให้แน่ใจถึงกระบวนการปิดผนึกโดยรวม

กระบวนการนี้อาจเกี่ยวข้องกับพารามิเตอร์การปิดผนึกที่สำคัญไม่กี่อย่างด้วย ได้แก่ การควบคุมอุณหภูมิ การใช้แรงดัน และประเภทการปิดผนึก นอกจากนี้ ยังจำเป็นต้องปิดผนึกเพื่อให้แน่ใจว่ามีการทดสอบความสมบูรณ์ด้วยเช่นกัน

ขั้นตอนที่ 6 – การตัดและแยกบรรจุภัณฑ์

หลังจากปิดผนึกบรรจุภัณฑ์แบบพุพองสำเร็จแล้ว ผู้ผลิตสามารถพิจารณาเทคนิคการตัดได้ ผู้ผลิตยังใช้เทคนิคการตัดต่างๆ อีกด้วย มาเจาะลึกกันโดยย่อ:

การตัดและแยกบรรจุภัณฑ์

- การตัดแม่พิมพ์ – เครื่องตัดแม่พิมพ์จะแยกบรรจุภัณฑ์แต่ละชิ้นออกจากกัน

- การตัดด้วยเลเซอร์ - หากมีรูปร่างที่บอบบางหรือซับซ้อน วิธีการตัดด้วยแม่พิมพ์จะไม่สามารถให้ผลลัพธ์ที่ดีที่สุดได้ การตัดด้วยเลเซอร์จึงมีความสำคัญในส่วนนี้

ไม่ว่าจะเกิดอะไรขึ้น ผู้ผลิตจะมั่นใจได้ถึงขอบที่สะอาดและขนาดบรรจุภัณฑ์ที่สม่ำเสมอเมื่อตัดบรรจุภัณฑ์ นั่นเป็นเพราะสิ่งนี้มีผลกระทบอย่างมากต่อความพึงพอใจของลูกค้า

เมื่อทำการตัด ผู้ผลิตจะพิจารณาการตัดแต่งและการตกแต่งบรรจุภัณฑ์แบบพองด้วย ซึ่งในส่วนนี้พวกเขาเน้นที่การกำจัดวัสดุส่วนเกินออก โดยจะทำด้วยกระบวนการทำให้ขอบเรียบ จากนั้นผู้ผลิตจึงสามารถรับรองการปรับแต่งรูปร่างขั้นสุดท้ายได้

ขั้นตอนที่ 7 – การรับรองคุณภาพและการตรวจสอบ

การรับประกันคุณภาพที่เข้มงวดเป็นสิ่งสำคัญตลอดกระบวนการบรรจุภัณฑ์แบบพุพอง ซึ่งจะทำให้มั่นใจได้ว่าผู้ผลิตจะส่งมอบสิ่งที่ลูกค้าคาดหวังไว้ได้อย่างแท้จริง มีกระบวนการตรวจสอบหลายขั้นตอนที่ผู้ผลิตปฏิบัติตามเพื่อให้มั่นใจในคุณภาพ ได้แก่:

การรับรองคุณภาพและการตรวจสอบ

- การรับประกันคุณภาพผ่านระบบการมองเห็นอัตโนมัติ

- การตรวจสอบน้ำหนักของบรรจุภัณฑ์

- การทดสอบความแข็งแรงของซีล

- ตรวจสอบความถูกต้องของขนาดโดยรวมของบรรจุภัณฑ์

จากนั้นผู้ผลิตจะดำเนินการสุ่มตัวอย่างและการตรวจสอบ ซึ่งเกี่ยวข้องกับการควบคุมกระบวนการทางสถิติ รวมถึงการสอบเทียบอุปกรณ์เป็นประจำ นอกจากนี้ กระบวนการนี้ยังช่วยให้มั่นใจได้ว่าเป็นไปตามมาตรฐานอุตสาหกรรม

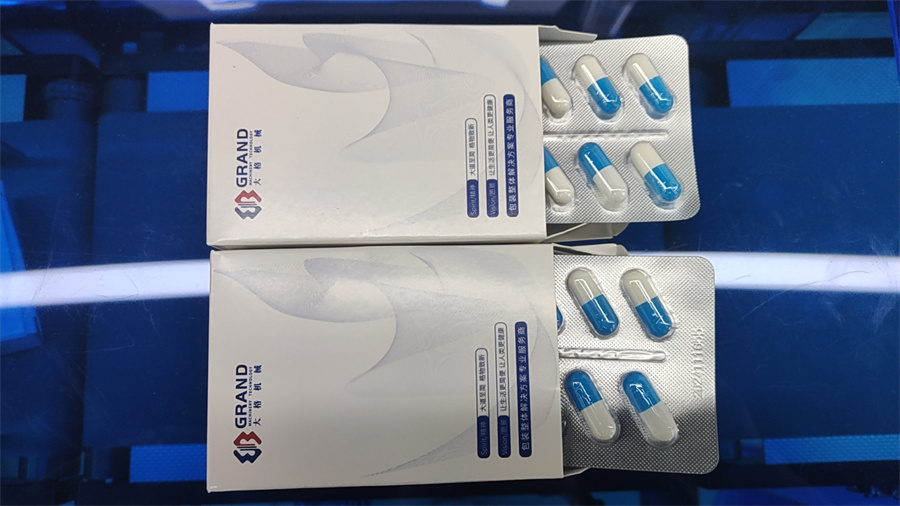

ขั้นตอนที่ 8 – บรรจุภัณฑ์และการจัดเก็บ

หลังจากการบรรจุแบบพุพองแล้ว จำเป็นต้องพิจารณาการจัดเก็บด้วย ซึ่งโดยปกติแล้วจะเกี่ยวข้องกับการบรรจุแบบรอง การบรรจุแบบรองเกี่ยวข้องกับการจัดกลุ่มพุพองให้เป็นภาชนะขนาดใหญ่ขึ้น ซึ่งสามารถให้ความสะดวกในการจัดเก็บและขนส่ง อย่างไรก็ตาม การบรรจุแบบรองดังกล่าวสามารถทำหน้าที่เป็นบรรจุภัณฑ์ภายนอกเพื่อป้องกันได้เช่นกัน นอกจากนี้ ผู้ผลิตจะเน้นที่การติดฉลากและบาร์โค้ดของบรรจุภัณฑ์แบบพุพองด้วยเช่นกัน

มีข้อควรพิจารณาในการจัดเก็บที่สำคัญบางประการที่จำเป็นต้องคำนึงถึง การควบคุมอุณหภูมิและความชื้นถือเป็นเรื่องสำคัญ มิฉะนั้น ความพยายามที่ใช้ไปกับการบรรจุสินค้าแบบพุพองจะสูญเปล่า นอกจากนี้ ไม่ควรนำบรรจุภัณฑ์แบบพุพองไปสัมผัสกับแสงแดดโดยตรง การจัดการสินค้าคงคลังอย่างเหมาะสมก็มีความสำคัญเช่นกัน

การสำรวจแนวโน้มใหม่ในการบรรจุแบบพุพอง

ตอนนี้คุณมีแนวคิดโดยรวมเกี่ยวกับลักษณะของกระบวนการบรรจุภัณฑ์แบบพุพองแล้ว ในระหว่างนี้ สิ่งสำคัญคือต้องพิจารณาแนวโน้มใหม่ ๆ ในบรรจุภัณฑ์แบบพุพองด้วยเช่นกัน แนวโน้มที่สำคัญที่สุดอย่างหนึ่งที่คุณเห็นได้คือวัสดุที่ย่อยสลายได้ทางชีวภาพ ผู้บริโภคมีความต้องการสูงในการใช้โซลูชันบรรจุภัณฑ์ที่เป็นมิตรต่อสิ่งแวดล้อม ดังนั้น ผู้ผลิตบรรจุภัณฑ์แบบพุพองจึงต้องจัดหาโซลูชันบรรจุภัณฑ์ที่ย่อยสลายได้ทางชีวภาพให้กับพวกเขา นอกจากนี้ พวกเขายังต้องใส่ใจเกี่ยวกับการลดการใช้พลาสติกโดยรวมด้วย นี่คือเหตุผลหลักที่โซลูชันบรรจุภัณฑ์ที่สามารถรีไซเคิลได้จึงได้รับความสนใจอย่างมาก

เมื่อพูดถึงความก้าวหน้าของบรรจุภัณฑ์แบบพุพอง เราไม่สามารถละเลยเทคโนโลยีบรรจุภัณฑ์อัจฉริยะได้ นวัตกรรมใหม่ล่าสุดบางส่วนที่คุณพบเบื้องหลังบรรจุภัณฑ์เหล่านี้ได้แก่ การติดตาม RFID และตัวบ่งชี้ความทนทานต่ออุณหภูมิ นวัตกรรมเหล่านี้ยังมาพร้อมกับการบูรณาการข้อมูลดิจิทัลอีกด้วย ซึ่งอาจเป็นประโยชน์ต่อผู้บริโภคปลายทางและผู้ค้าปลีกที่ขายสินค้าให้กับตลาด

คำพูดสุดท้าย

ตอนนี้ คุณคงทราบแล้วว่ากระบวนการบรรจุภัณฑ์แบบพุพองมีลักษณะอย่างไร ซึ่งเป็นกระบวนการที่ซับซ้อนมาก เกี่ยวข้องกับความแม่นยำทางวิศวกรรม วิทยาศาสตร์ด้านวัสดุ และความเชี่ยวชาญด้านการผลิต ตั้งแต่การออกแบบเบื้องต้นไปจนถึงการตรวจสอบคุณภาพขั้นสุดท้าย สิ่งสำคัญคือต้องรักษามาตรฐานไว้ นอกจากความก้าวหน้าทางเทคโนโลยีแล้ว เรายังคาดหวังได้ว่าบรรจุภัณฑ์แบบพุพองจะมีประสิทธิภาพมากขึ้นในอนาคต ซึ่งจะมีบทบาทสำคัญในการปกป้องและนำเสนอผลิตภัณฑ์ด้วยเช่นกัน