¿Cuál es la diferencia entre las cápsulas de gelatina dura y las cápsulas de gelatina blanda?

Máquina mezcladora de polvo: tipos, pasos de producción, principio de funcionamiento y características

Guía de batidoras V: principio de funcionamiento, tipos, ventajas y consejos para el éxito

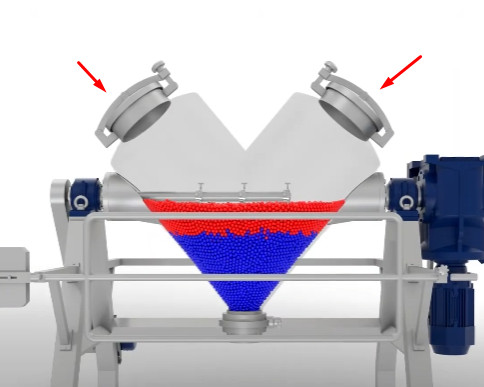

Probablemente ya hayas visto en fábricas y plantas esas enormes máquinas con forma de V invertida. Se llaman batidoras en V, también conocidas como mezcladoras en V o batidoras cónicas.

Las mezcladoras en V son máquinas mezcladoras industriales de gran tamaño que se utilizan para mezclar materiales en polvo y granulados en grandes volúmenes.

En esta guía te contaré todo sobre V

Licuadoras: qué son, cómo funcionan, para qué se utilizan, diferentes tipos, ventajas y desventajas.

¡Vamos a sumergirnos!

¿Qué es V Blender?

La licuadora V es una gran máquina mezcladora tiene forma de "V" invertida o de cono, razón por la cual tiene ese aspecto distintivo.

Licuadoras en V tienen una capa exterior fija en una Forma de "V" o de doble conoEn el interior hay un agitador o impulsor giratorio que mezcla el contenido a medida que gira. La forma de V proporciona una gran eficiencia de mezclado y una mezcla uniforme en comparación con otros mezcladores. Los lados en ángulo brindan una mejor acción de mezclado a medida que los materiales caen de un lado a otro.

Las mezcladoras en V vienen en varios tamaños, desde modelos de laboratorio hasta unidades industriales gigantescas que pueden mezclar más de 50 toneladas por lote. Pueden manejar muchos materiales secos diferentes, como polvos, gránulos, copos y fibras..

¿Para qué se utiliza una licuadora V?

Las mezcladoras en V están diseñadas para mezclar grandes volúmenes de materiales secos en muchas industrias, entre las que se incluyen:

- Procesamiento de alimentos- Las licuadoras en V mezclan grandes cantidades de alimentos como harina, azúcar, especias, suplementos y más.

- Productos farmacéuticos- Garantizan que los ingredientes activos y excipientes de los medicamentos y suplementos sean uniformes.

- Productos químicos- Los mezcladores en V mezclan homogéneamente pigmentos, fertilizantes, polvos industriales y otros productos químicos.

- Plásticos y polímeros- Dispersan cargas y aditivos de manera uniforme en resinas y compuestos plásticos.

- Procesamiento de minerales- Las mezcladoras en V mezclan arcillas, pigmentos y otros minerales.

- Agricultura- Mezclan alimentos para animales, fertilizantes y enmiendas del suelo.

Los principales propósitos de las licuadoras V en todas estas aplicaciones son:

- Conseguir una mezcla homogénea de múltiples ingredientes.

- Distribuya los ingredientes menores de manera uniforme en toda la mezcla.

- Mejorar la calidad y la consistencia del producto

- Prevenir la segregación de materiales mezclados

- Mezclar continuamente grandes volúmenes de material

Tipos de licuadoras en V

Hay algunos tipos principales de licuadoras en V:

- Licuadoras estándar V- La clásica forma de "V" con un solo agitador. Adecuada para tareas generales de licuado.

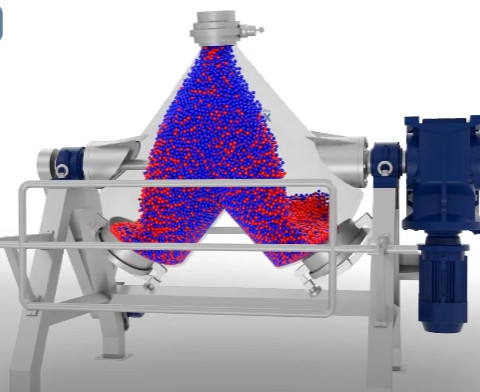

- Batidoras de doble cono- Dos conos opuestos unidos en el centro. Permite realizar la mezcla en dos etapas.

- Licuadoras al vacío- Equipado con un aspirador para extraer el aire de los productos. Útil para productos químicos sensibles al aire.

- Licuadoras calentadas/enfriadas- Con revestimiento que permite calentar o enfriar durante la mezcla. Ayuda a mezclar materiales sensibles al calor.

- Mezcladoras de carga- Permite cargar y descargar ingredientes mientras la licuadora está funcionando para un funcionamiento continuo.

- Licuadoras de laboratorio- Mezcladoras en V pequeñas de sobremesa para pruebas de I+D. Parecen versiones en miniatura de modelos industriales.

El modelo correcto depende de sus requisitos de mezcla específicos, incluido el tamaño del lote, los materiales manipulados, el nivel de automatización necesario, etc.

Cómo funcionan las licuadoras V

Las licuadoras en V funcionan en modo de procesamiento continuo o por lotes según un concepto relativamente simple. Veamos en qué se diferencian:

| Característica | Procesamiento por lotes | Procesamiento continuo |

| Operación | Todos los ingredientes se cargan a la vez, se mezclan y luego se descargan como un lote. | Los ingredientes se introducen, mezclan y descargan de forma continua y simultánea |

| Control | Control preciso sobre cada lote (tiempo de mezcla, velocidad, formulación) | Requiere un control preciso de las velocidades de alimentación y los parámetros de mezcla. |

| Flexibilidad | Ideal para tiradas pequeñas o cambios frecuentes de formulación. | Menos flexibilidad, optimizado para grandes volúmenes |

| Eficiencia | El tiempo de inactividad entre lotes reduce el rendimiento | Sin tiempos de inactividad entre lotes: maximiza el rendimiento |

| Consistencia | La consistencia de lote a lote depende de los controles del proceso | La producción debe mantenerse uniforme mediante un estricto control del proceso. |

| Aplicaciones | Industrias que requieren trazabilidad, como las farmacéuticas y las químicas especializadas | Fabricación a gran escala, como alimentos y bebidas. |

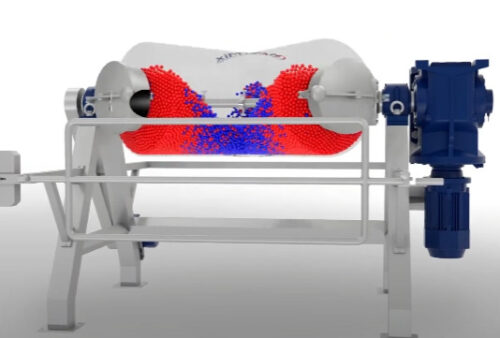

Funcionamiento continuo de la licuadora en V

El funcionamiento de una licuadora V en modo continuo implica estos pasos clave:

Fuente del vídeo: https://www.youtube.com/watch?v=i4SpP13CjP8

Paso 1: Los materiales sólidos secos a granel se introducen constantemente en el mezclador a través de múltiples puertos de entrada en el vértice de la forma de "V". Esto se hace mediante sistemas de alimentación automatizados como transportadores de tornillo, elevadores de cangilones o transporte neumático.

Paso 2: Los materiales fluyen por los lados inclinados gracias a la fuerza de la gravedad a medida que ingresan más sólidos desde arriba. Las capacidades varían de 5 pies cúbicos a más de 400 pies cúbicos.

Paso 2: Los materiales fluyen por los lados inclinados gracias a la fuerza de la gravedad a medida que ingresan más sólidos desde arriba. Las capacidades varían de 5 pies cúbicos a más de 400 pies cúbicos.

Paso 3: Un eje agitador grande equipado con brazos mezcladores/paletas ajustables gira a lo largo del eje central de la licuadora. Las velocidades varían de 5 a 40 RPM según la aplicación.

Paso 3: Un eje agitador grande equipado con brazos mezcladores/paletas ajustables gira a lo largo del eje central de la licuadora. Las velocidades varían de 5 a 40 RPM según la aplicación.

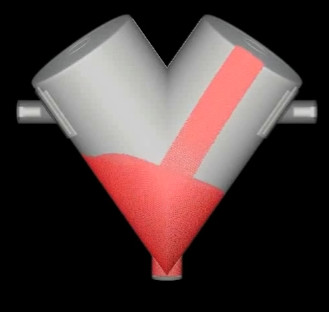

Paso 4: Cuando el agitador de servicio pesado gira, crea una acción de avalancha, levantando los materiales por un lado de la "V" y haciéndolos caer en cascada por el otro lado.

Paso 4: Cuando el agitador de servicio pesado gira, crea una acción de avalancha, levantando los materiales por un lado de la "V" y haciéndolos caer en cascada por el otro lado.

Paso 5:Este movimiento constante de arriba hacia abajo hace circular completamente los sólidos para lograr una homogeneización completa a medida que se voltean de un lado a otro.

Paso 5:Este movimiento constante de arriba hacia abajo hace circular completamente los sólidos para lograr una homogeneización completa a medida que se voltean de un lado a otro.

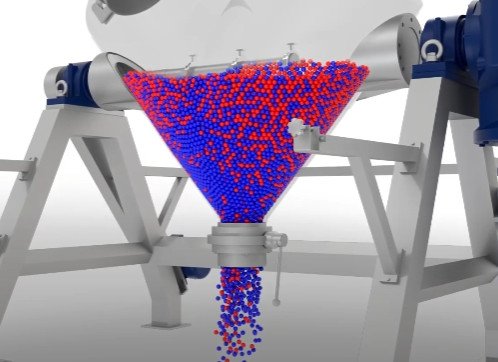

Paso 6: El material completamente mezclado sale de forma continua. a través de uno o más puertos de descarga grandes en la parte inferior de la licuadora en V.

Paso 6: El material completamente mezclado sale de forma continua. a través de uno o más puertos de descarga grandes en la parte inferior de la licuadora en V.

Paso 7: El caudal de descarga continua coincide con el caudal de alimentación continua para lograr una mezcla en estado estable en el volumen de producción objetivo. La descarga es asistida por gravedad y se puede aumentar con transporte por vacío.

Paso 8: El ajuste de la velocidad de alimentación, la velocidad del agitador, el ángulo de la licuadora y otros parámetros permiten ajustar el sistema para lograr una eficiencia de mezcla óptima para cada aplicación.

Operación de Batch V Blender

Así es como funcionan las licuadoras V en modo por lotes:

- Todos los ingredientes de un solo lote se cargan de forma manual o neumática. en la licuadora en V para llenarla hasta la capacidad deseada. Los tamaños de lotes pueden variar desde unas pocas libras hasta 50+ toneladas.

- El motor agitador de alto torque se activa para iniciar el proceso de mezclado. Las velocidades de rotación varían ampliamente de 5 a 40 RPM según la mezcla.

- Cuando el agitador central gira, crea una acción de caída en avalancha por los lados empinados y angulados de la "V".

- El lote cae en cascada y se mueve continuamente, con los materiales moviéndose de un lado a otro para circular completamente por toda la licuadora.

- Una vez que la licuadora en V comienza a mezclar, la mezcla continúa durante un tiempo predeterminado hasta que las pruebas muestran que el lote es completamente uniforme. Esto puede llevar desde 5 minutos hasta más de una hora, según la cantidad y el tipo de material que se esté mezclando.

- Los técnicos deben analizar muestras periódicamente para verificar que la mezcla sea homogénea antes de detener el agitador. ¡Nadie quiere terminar con una mezcla desigual! Una mezcla adecuada es fundamental para productos como los farmacéuticos, donde cada lote debe cumplir con estrictos estándares de calidad.

- Una vez que el lote se ha mezclado correctamente y ha pasado las pruebas requeridas, el agitador se detiene lentamente. No puede detenerse demasiado de repente, ya que podría alterar la uniformidad.

- A continuación, el material completamente mezclado se descarga por completo. Desde la mezcladora en V a través de una válvula o sistema de vacío en la parte inferior. Algunas mezcladoras se inclinan para ayudar a vaciar hasta el último resto. Los conductos y tolvas guían el material descargado a su próximo destino, como una cinta transportadora, un contenedor de almacenamiento o bolsas de transporte.

Una vez que se ha extraído todo el material mezclado, es hora de volver a cargar la mezcladora en V con el siguiente lote. Luego, el proceso se repite: cargar, mezclar, probar, descargar, volver a cargar. Enjuagar y repetir, a veces durante todo el día si se trata de un entorno de alta producción.

La velocidad de rotación, la capacidad de la licuadora, el tiempo de mezcla y otros factores se optimizan para brindar los resultados de mezcla deseados para una aplicación determinada.

¿Cuáles son las ventajas de una licuadora en V?

Las mezcladoras en V ofrecen varias ventajas notables que las convierten en una tecnología de mezcla industrial ampliamente utilizada:

Acción de mezcla confiable

- El Forma de "V" Proporciona una mezcla eficiente a medida que el material fluye de un lado al otro.

- La mezcla es consistente independientemente del tamaño del lote.

- Mezcla polvos difíciles mejor que otros tipos de mezcladores.

Manejo flexible

- Puede procesar lotes desde unas pocas libras hasta 50 toneladas.

- Maneja una amplia gama de materiales secos, desde polvos finos hasta gránulos.

- Muchas opciones personalizadas disponibles para aplicaciones específicas.

Bajo mantenimiento

- Construcción robusta y resistente con un mínimo de piezas móviles.

- El diseño básico permite un fácil acceso para operación y mantenimiento.

- Fabricado con materiales resistentes al desgaste y a la abrasión.

Operación continua o por lotes

- Los modelos continuos permiten una producción de gran volumen.

- Modelos de lotes útiles para volúmenes más pequeños o mezclas inestables.

- Puede cambiar del modo por lotes al modo continuo en algunos modelos.

Fácil limpieza

- Las superficies interiores lisas permiten una limpieza profunda entre lotes.

- Sin componentes internos ni engranajes facilitan la limpieza.

- Opciones disponibles como sistemas de lavado en el lugar.

¿Cuáles son las desventajas de las licuadoras V?

Si bien son muy efectivas, las licuadoras en V tienen algunas limitaciones a tener en cuenta:

No es ideal para todos los materiales

- El rendimiento puede variar en el caso de materiales muy cohesivos, pegajosos, aceitosos o frágiles. Puede requerir aglutinantes o configuraciones especiales.

- Las fibras que superan una longitud determinada pueden enredarse en el agitador.

- Los materiales muy abrasivos provocan un desgaste excesivo del equipo.

Más voluminoso que algunas batidoras

- Ocupa más espacio que los mezcladores de tornillo vertical o de cinta.

- No es práctico para lotes muy pequeños.

Acción de mezcla limitada

- Sólo un mecanismo de mezcla básico: puede ser necesaria agitación adicional para mezclas difíciles.

- Algunos ingredientes pueden quedar atrapados en "zonas muertas" si no se utilizan ayudas de flujo adicionales.

- No apto para productos no particulados como líquidos o pastas.

Limitaciones del procesamiento por lotes

- Los lotes deben vaciarse completamente antes de poder cargar el siguiente lote.

- Requiere tiempo de inactividad entre lotes para vaciado/llenado.

- Es difícil descargar mezclas de alta cohesión a través de salidas pequeñas.

¿Cuál es el principio de funcionamiento de la licuadora de cono en V?

Las licuadoras en V funcionan según algunos principios científicos básicos que conducen a su rendimiento de mezcla eficaz:

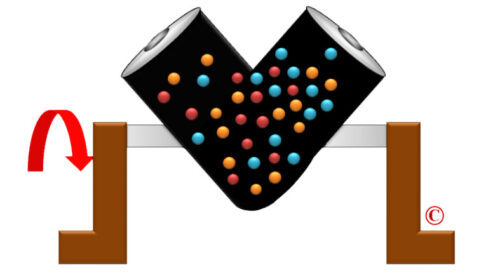

Mezcla por tambor

La rotación constante del agitador hace que los sólidos se eleven por un lado de la "V" y luego se desplacen hacia el otro lado. Esta acción de volteo mezcla los ingredientes mediante una mezcla dispersiva.

Flujo convectivo

A medida que los materiales caen en cascada por los lados de la mezcladora, el flujo convectivo hace circular las partículas por todo el lote. Esta rotación expone todos los elementos al flujo de mezcla.

Fuerzas de corte

El agitador giratorio crea fuerzas de corte que actúan sobre las partículas para romper cualquier aglomerado y distribuir uniformemente cada componente.

Aleatorización

Con cada revolución, el movimiento aleatorio provoca nuevos contactos entre partículas. Si se dan suficientes revoluciones, esta aleatorización estadística garantiza una mezcla homogénea.

Flujo de polvo

La geometría induce un flujo masivo de polvos hacia arriba y hacia abajo a lo largo de la carcasa en V. Los materiales que fluyen mal pueden ser problemáticos en mezcladores en V sin agentes de flujo.

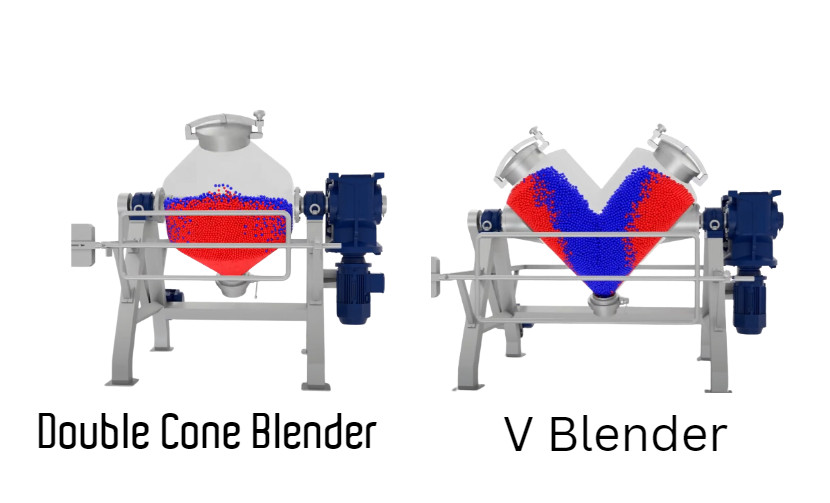

¿Cuál es la diferencia entre una licuadora en V y una licuadora de doble cono?

A primera vista, las licuadoras en V y las licuadoras de doble cono parecen bastante similares: ambas tienen esa forma cónica tan característica. Pero si analizamos más a fondo, existen algunas diferencias clave entre estas dos máquinas de licuado en seco tan comunes.

A continuación se muestra una tabla que compara las especificaciones clave entre Licuadoras en V y batidoras de doble cono:

Especificación | V Licuadora | Licuadora de doble cono |

Forma | Vaso único en forma de V | Dos conos opuestos unidos en el centro |

Etapas de mezcla | De una sola etapa | Mezcla en dos etapas |

Método de descarga | Descarga inferior o neumática | Salida central entre conos |

Rango de capacidad típico | 5 - 400+ pies cúbicos | 1 - 60 pies cúbicos |

Acción de mezcla | Mezcla vigorosa y robusta. | Mezclar con más suavidad para evitar mezclar demasiado |

Aplicaciones típicas | Alimentos, productos químicos, minerales, plásticos, agricultura. | Productos farmacéuticos, mezcla delicada |

Diseño de agitador | Eje simple con brazos/paletas | Dos ejes separados |

Flujo de materiales | Acción de volteo por encima y por debajo a lo largo de los lados en V | Chapoteo de ida y vuelta entre conos |

Forma y diseño

- Licuadoras en V tienen un solo recipiente en forma de V con la parte superior abierta y un agitador que mezcla todo el lote a la vez.

- Batidoras de doble cono Consisten en dos mitades opuestas en forma de cono unidas por el medio, lo que les da dos cámaras de mezcla independientes con una sección de combinación en el medio.

Etapas de mezcla

- Licuadoras en V solo tiene una única etapa de mezcla: los ingredientes se cargan y se mezclan todos juntos en la cámara en forma de V.

- Batidoras de doble cono Ofrecemos un proceso de mezcla en dos etapas. Primero, los componentes se cargan en los conos individuales y se mezclan previamente por separado. Luego, los lotes parcialmente mezclados fluyen hacia la sección de combinación en el medio para la mezcla final.

Métodos de descarga

- Licuadoras en V Normalmente, el material mezclado se descarga desde la parte inferior de la V o a través de un sistema de vacío neumático superior.

- Batidoras de doble cono A menudo, la mezcla final se descarga por la salida situada entre los dos conos. Algunos modelos también ofrecen descarga inferior.

Dimensionamiento y capacidades

- Licuadoras en V Están disponibles en capacidades mayores que las licuadoras de cono doble. Las licuadoras industriales en V pueden variar desde 5 pies cúbicos hasta unidades enormes de más de 400 pies cúbicos.

- Batidoras de doble cono Suelen tener capacidades más pequeñas, ya que básicamente contienen dos recipientes separados. Los tamaños típicos varían de 1 a 4 pies cúbicos en el extremo pequeño hasta 40 a 60 pies cúbicos en los modelos grandes.

- Para procesar lotes pequeños de menos de 5 pies cúbicos, una mezcladora de doble cono es probablemente la mejor opción. Para más de 10 pies cúbicos, las mezcladoras en V ofrecen mayores capacidades para lotes individuales.

Aplicaciones de mezcla

- Batidoras de doble conoSe destacan en tareas de mezclado delicadas, comunes en productos farmacéuticos, donde se debe evitar el mezclado excesivo. Las dos etapas evitan que los ingredientes queden sobreexpuestos.

- Licuadoras en VSon más versátiles y pueden realizar mezclas más intensas. Su mayor capacidad los hace adecuados para volúmenes mayores, como productos químicos, alimentos, minerales, etc.

Consejos de mantenimiento de la licuadora V

Para maximizar el rendimiento y la vida útil de su licuadora en V, siga estas prácticas de mantenimiento clave:

- Inspeccione periódicamente los sellos del eje del agitador para detectar fugas y reemplace los sellos desgastados rápidamente.

- Lubrique los cojinetes del motor de accionamiento y otras piezas lubricadas de acuerdo con las especificaciones del fabricante.

- Inspeccione los brazos mezcladores y las paletas para detectar desgaste, deformaciones o grietas y reemplácelos inmediatamente si los encuentra.

- Controle la carcasa, los revestimientos y las superficies de la licuadora para detectar daños por erosión y repare cualquier desgaste excesivo.

- Elimine la acumulación de material dentro de la licuadora para evitar la contaminación cruzada y el desequilibrio de fuerza.

- Confirme que los componentes eléctricos, de la caja de cambios y de la transmisión estén intactos, ajustados y correctamente alineados.

- Inspeccione las puertas de acceso, las salidas y las juntas de forma periódica para comprobar si hay fugas de aire o daños que puedan afectar la mezcla. Solucione cualquier problema de inmediato para mantener un sellado adecuado.

- Valide que los dispositivos de seguridad y demás estén funcionando correctamente, tanto para la seguridad personal como para proteger el proceso de licuado. ¡No se puede poner en marcha la máquina con la puerta abierta!

- Pruebe los resultados de la mezcla con regularidad para verificar la eficacia. Detecte los problemas de mezcla a tiempo antes de producir lotes que no cumplan con las especificaciones.

- Programe un mantenimiento preventivo durante el tiempo de inactividad planificado del equipo. Esto implica limpiar, inspeccionar y reemplazar minuciosamente las piezas desgastadas para evitar averías.

Reflexiones finales

Los mezcladores en V son una opción versátil y de alta resistencia con una larga trayectoria en el manejo de todo tipo de materiales secos en muchas industrias. La icónica forma en V proporciona una mezcla eficiente y uniforme en un equipo que requiere relativamente poco mantenimiento.

Invertir en una mezcladora en V robusta y de alta calidad adecuada a sus productos específicos, con una integración adecuada en su proceso y métodos de mezcla, entregará de manera confiable mezclas consistentes y maximizará el rendimiento.