Quelle est la différence entre les capsules de gélatine dure et les capsules de gélatine molle ?

Mélangeur de poudre : types, étapes de production, principe de fonctionnement et caractéristiques

Guide des mélangeurs V : principe de fonctionnement, types, avantages et conseils pour réussir

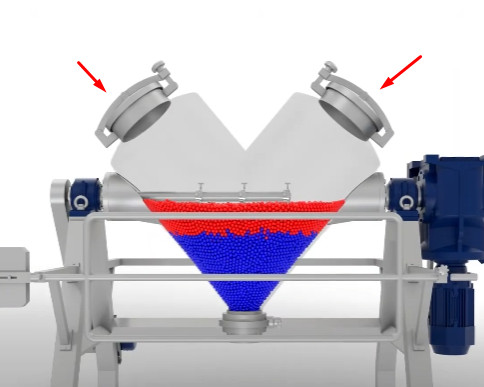

Vous avez probablement déjà vu ces énormes machines en forme de V inversé dans les usines. On les appelle mélangeurs en V, également connus sous le nom de mélangeurs en V ou mélangeurs à cône.

Les mélangeurs V sont des machines de mélange industrielles massives utilisées pour mélanger des matériaux en poudre et granulés en grands volumes.

Dans ce guide, je vous dirai tout sur V

mixeurs - ce qu'ils sont, comment ils fonctionnent, à quoi ils servent, les différents types, avantages et inconvénients.

Plongeons-nous dedans !

Qu'est-ce que V Blender ?

Le V Blender est une grande machine à mélanger en forme de « V » ou de cône à l'envers, c'est pourquoi il a cet aspect particulier.

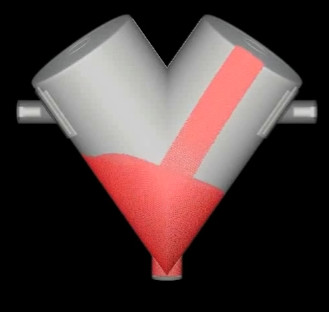

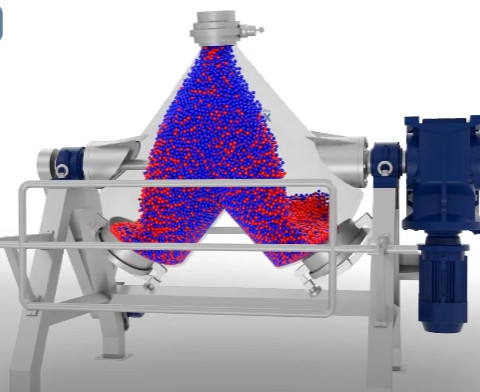

Mélangeurs V avoir une coque extérieure fixe dans un Forme en « V » ou en double cône. À l'intérieur se trouve un agitateur rotatif ou une turbine qui mélange le contenu pendant qu'il tourne. La forme en V offre une grande efficacité de mélange et un mélange uniforme par rapport aux autres mélangeurs. Les côtés inclinés offrent une meilleure action de mélange lorsque les matériaux tombent d'un côté à l'autre.

Les mélangeurs V sont disponibles en différentes tailles, des modèles de laboratoire aux unités industrielles gigantesques qui peuvent mélanger plus de 50 tonnes par lot. Ils peuvent traiter de nombreux matériaux secs différents comme des poudres, des granulés, des flocons et des fibres.

À quoi sert un mixeur V ?

Les mélangeurs V sont conçus pour le mélange à haut volume de matériaux secs dans de nombreuses industries, notamment :

- Transformation des aliments- Les mélangeurs V mélangent de grandes quantités d'aliments comme de la farine, du sucre, des épices, des suppléments et plus encore.

- Médicaments- Ils garantissent l’uniformité des principes actifs et des excipients présents dans les médicaments et les compléments alimentaires.

- Produits chimiques- Les mélangeurs V mélangent de manière homogène les pigments, les engrais, les poudres industrielles et autres produits chimiques.

- Plastiques et polymères- Ils dispersent uniformément les charges et les additifs dans les résines et composés plastiques.

- Traitement des minéraux- Les mélangeurs en V mélangent les argiles, les pigments et autres minéraux.

- Agriculture- Ils mélangent des aliments pour animaux, des engrais et des amendements du sol.

Les principaux objectifs des mélangeurs V dans toutes ces applications sont :

- Réaliser un mélange homogène de plusieurs ingrédients

- Répartir uniformément les ingrédients mineurs dans un mélange

- Améliorer la qualité et la cohérence des produits

- Prévenir la ségrégation des matériaux mélangés

- Mélanger en continu de grands volumes de matériaux

Types de mélangeurs en V

Il existe quelques principaux types de mélangeurs en V :

- Mélangeurs Standard V- La forme classique en « V » avec un seul agitateur. Convient aux tâches de mélange générales.

- Mélangeurs à double cône- Deux cônes opposés reliés au centre. Permet un mélange en deux étapes.

- Mélangeurs sous vide- Equipé d'un aspirateur pour éliminer l'air des produits. Utile pour les produits chimiques sensibles à l'air.

- Mélangeurs chauffants/refroidis- Enveloppé pour permettre le chauffage ou le refroidissement pendant le mélange. Aide à mélanger les matériaux sensibles à la chaleur.

- Chargez les mélangeurs- Permet de charger et de décharger les ingrédients pendant que le mixeur fonctionne pour un fonctionnement continu.

- Mélangeurs de laboratoire- Petits mélangeurs de table en V pour les tests de R&D. Ressemblent à des versions miniatures de modèles industriels.

Le modèle approprié dépend de vos exigences de mélange spécifiques, notamment de la taille du lot, des matériaux manipulés, du niveau d'automatisation requis, etc.

Comment fonctionnent les mélangeurs V

Les mélangeurs V fonctionnent en mode de traitement continu ou par lots sur la base d'un concept relativement simple. Voyons en quoi ils diffèrent :

| Fonctionnalité | Traitement par lots | Traitement continu |

| Opération | Tous les ingrédients sont chargés en même temps, mélangés, puis déchargés en un seul lot | Ingrédients introduits, mélangés et déchargés en continu simultanément |

| Contrôle | Contrôle précis de chaque lot (temps de mélange, vitesse, formulation) | Nécessite un contrôle précis des débits d'alimentation et des paramètres de mélange |

| Flexibilité | Idéal pour les petites séries ou les changements fréquents de formulation | Moins de flexibilité, optimisé pour les gros volumes |

| Efficacité | Les temps d'arrêt entre les lots réduisent le débit | Aucun temps d'arrêt entre les lots - maximise le débit |

| Cohérence | La cohérence d'un lot à l'autre dépend des contrôles de processus | La production doit être maintenue uniforme grâce à un contrôle strict du processus |

| Applications | Industries nécessitant une traçabilité comme les produits pharmaceutiques et les produits chimiques de spécialité | Fabrication à grande échelle, notamment dans le secteur alimentaire et des boissons |

Fonctionnement continu du mélangeur V

Faire fonctionner un mixeur V en mode continu implique ces étapes clés :

Source de la vidéo : https://www.youtube.com/watch?v=i4SpP13CjP8

Étape 1 : Les matières solides en vrac sèches sont constamment introduites dans le mélangeur par plusieurs orifices d'entrée situés au sommet de la forme en « V ». Cela se fait à l'aide de systèmes d'alimentation automatisés tels que des convoyeurs à vis, des élévateurs à godets ou des convoyeurs pneumatiques.

Étape 2 : Les matériaux s'écoulent le long des parois abruptes sous l'effet de la gravité tandis que davantage de solides pénètrent continuellement par le haut. Les capacités varient de 5 pieds cubes à plus de 400 pieds cubes.

Étape 2 : Les matériaux s'écoulent le long des parois abruptes sous l'effet de la gravité tandis que davantage de solides pénètrent continuellement par le haut. Les capacités varient de 5 pieds cubes à plus de 400 pieds cubes.

Étape 3 : Un grand arbre agitateur équipé de bras/palettes de mélange réglables tourne le long de l'axe central du mélangeur. Les vitesses varient de 5 à 40 tr/min selon l'application.

Étape 3 : Un grand arbre agitateur équipé de bras/palettes de mélange réglables tourne le long de l'axe central du mélangeur. Les vitesses varient de 5 à 40 tr/min selon l'application.

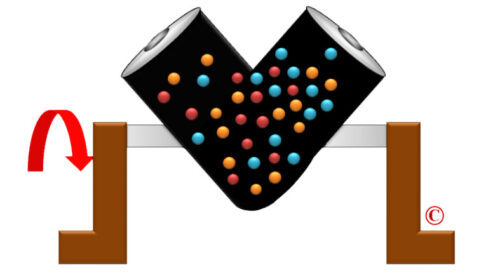

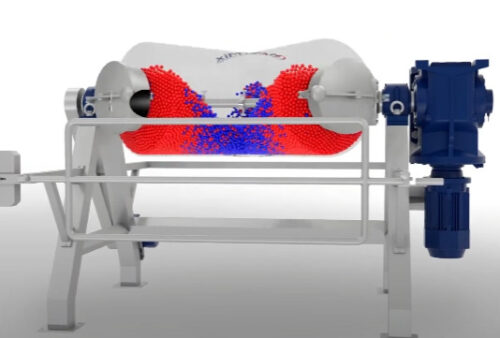

Étape 4 : Lorsque l'agitateur robuste tourne, il crée une action de culbutage en avalanche - soulevant les matériaux d'un côté du « V » et les faisant tomber en cascade de l'autre côté.

Étape 4 : Lorsque l'agitateur robuste tourne, il crée une action de culbutage en avalanche - soulevant les matériaux d'un côté du « V » et les faisant tomber en cascade de l'autre côté.

Étape 5 :Ce basculement constant de haut en bas fait circuler les solides de manière approfondie pour une homogénéisation complète lorsqu'ils se retournent d'un côté à l'autre.

Étape 5 :Ce basculement constant de haut en bas fait circuler les solides de manière approfondie pour une homogénéisation complète lorsqu'ils se retournent d'un côté à l'autre.

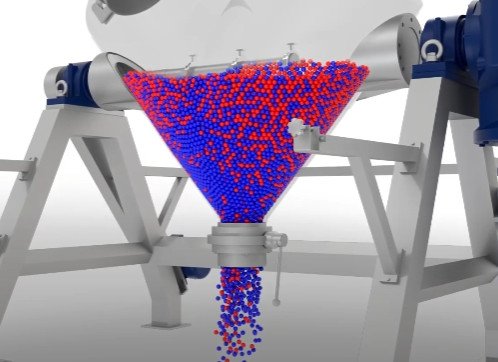

Étape 6 : Le matériau entièrement mélangé sort en continu par un ou plusieurs grands orifices de décharge situés au bas du mélangeur en V.

Étape 6 : Le matériau entièrement mélangé sort en continu par un ou plusieurs grands orifices de décharge situés au bas du mélangeur en V.

Étape 7 : Le débit de déchargement continu correspond au débit d'alimentation continu pour obtenir un mélange à l'état stable au volume de débit cible. Le déchargement est assisté par gravité et peut être complété par un transport sous vide.

Étape 8 : Le réglage du débit d'alimentation, de la vitesse de l'agitateur, de l'angle du mélangeur et d'autres paramètres permet d'ajuster le système pour une efficacité de mélange optimale pour chaque application.

Fonctionnement du mélangeur Batch V

Voici comment fonctionnent les mélangeurs V en mode batch :

- Tous les ingrédients d'un même lot sont chargés manuellement ou pneumatiquement dans le mélangeur V pour le remplir jusqu'à la capacité souhaitée. Les tailles de lots peuvent varier de quelques livres à 50+ tonnes.

- Le moteur de l'agitateur à couple élevé est activé pour démarrer le processus de mélange. Les vitesses de rotation varient considérablement de 5 à 40 tr/min selon le mélange.

- Lorsque l'agitateur central tourne, il crée une action de culbute en avalanche sur les côtés abrupts et anguleux du « V ».

- Le lot tombe en cascade et culbute en continu, les matériaux se retournant d'un côté à l'autre pour circuler complètement dans tout le mélangeur.

- Une fois que le mélangeur V commence à mélanger, le mélange continue pendant une durée prédéfinie jusqu'à ce que les tests montrent que le lot est complètement uniforme. Cela peut prendre de 5 minutes à plus d'une heure selon la quantité et le type de matériau mélangé.

- Les techniciens doivent tester des échantillons périodiquement pour vérifier que le mélange est homogène avant d'arrêter l'agitateur. Personne ne veut se retrouver avec un mélange inégal ! Un mélange approprié est essentiel pour des produits comme les produits pharmaceutiques, où chaque lot doit répondre à des normes de qualité strictes.

- Une fois le mélange correctement effectué et les tests requis réussis, l'agitateur s'arrête lentement. Il ne faut pas l'arrêter trop brusquement, car cela pourrait perturber l'uniformité.

- Le matériau parfaitement mélangé est ensuite complètement déchargé du mélangeur en V par une valve ou un système de vide au fond. Certains mélangeurs s'inclinent pour aider à vider le moindre morceau. Des becs et des goulottes guident le matériau déchargé vers sa prochaine destination, comme un convoyeur, un conteneur de stockage ou des sacs de transport.

Une fois que tout le matériau mélangé est sorti, il est temps de recharger le mélangeur V avec le lot suivant. Le processus se répète ensuite : charger, mélanger, tester, décharger, recharger. Rincez et répétez, parfois 24 heures sur 24 s'il s'agit d'un environnement de production élevé.

La vitesse de rotation, la capacité du mélangeur, le temps de mélange et d’autres facteurs sont optimisés pour donner les résultats de mélange souhaités pour une application donnée.

Quels sont les avantages d'un mixeur en V ?

Les mélangeurs V offrent plusieurs avantages notables qui en font une technologie de mélange industriel largement utilisée :

Action de mélange fiable

- Le Forme en "V" assure un mélange efficace lorsque le matériau s'écoule d'un côté à l'autre.

- Le mélange est homogène quelle que soit la taille du lot.

- Mélange les poudres difficiles mieux que les autres types de mélangeurs.

Manipulation flexible

- Peut traiter des lots de quelques livres jusqu'à 50 tonnes.

- Manipulez une large gamme de matériaux secs, des poudres fines aux granulés.

- De nombreuses options personnalisées disponibles pour des applications spécifiques.

Faible entretien

- Construction robuste et résistante avec un minimum de pièces mobiles.

- La conception de base permet un accès facile pour l'utilisation et la maintenance.

- Fabriqué à partir de matériaux résistants à l'usure et à l'abrasion.

Fonctionnement continu ou par lots

- Les modèles continus permettent une production en grande série.

- Modèles de lots utiles pour les petits volumes ou les mélanges instables.

- Peut passer du mode par lots au mode continu sur certains modèles.

Nettoyage facile

- Les surfaces intérieures lisses permettent un nettoyage en profondeur entre les lots.

- Aucun composant interne ni engrenage ne simplifie le nettoyage.

- Des options telles que des systèmes de lavage en place sont disponibles.

Quels sont les inconvénients des mélangeurs en V ?

Bien que très efficaces, les mélangeurs V présentent certaines limites à prendre en compte :

Pas idéal pour tous les matériaux

- Les performances peuvent varier pour les matériaux très cohésifs, collants, huileux ou fragiles. Peut nécessiter des liants ou des configurations spéciales.

- Les fibres plus longues qu’une certaine longueur peuvent s’emmêler dans l’agitateur.

- Les matériaux très abrasifs provoquent une usure excessive des équipements.

Plus volumineux que certains mélangeurs

- Empreinte au sol plus grande que les mélangeurs à vis ou à ruban verticaux.

- Pas pratique pour les très petits lots.

Action de mélange limitée

- Seulement un mécanisme de mélange de base - une agitation supplémentaire peut être nécessaire pour les mélanges difficiles.

- Certains ingrédients peuvent rester coincés dans des « zones mortes » sans aides à l'écoulement supplémentaires.

- Ne convient pas aux produits non particulaires tels que les liquides ou les pâtes.

Limitations du traitement par lots

- Les lots doivent être complètement vidés avant que le lot suivant puisse être chargé.

- Nécessite un temps d'arrêt entre les lots pour le vidage/remplissage.

- Difficile d'évacuer les mélanges à haute cohésion par de petites sorties.

Quel est le principe de fonctionnement du mélangeur à cône en V ?

Les mélangeurs V fonctionnent selon certains principes scientifiques de base qui conduisent à leurs performances de mélange efficaces :

Mélange par culbutage

La rotation constante de l'agitateur provoque la montée des solides d'un côté du « V » puis leur descente en avalanche de l'autre côté. Cette action de culbutage mélange les ingrédients par mélange dispersif.

Flux convectif

Au fur et à mesure que les matériaux tombent en cascade sur les parois du mélangeur, le flux convectif fait circuler les particules dans tout le lot. Ce retournement expose tous les éléments au flux de mélange.

Forces de cisaillement

L'agitateur rotatif crée des forces de cisaillement qui agissent sur les particules pour briser les agglomérats et répartir uniformément chaque composant.

Randomisation

À chaque révolution, le basculement aléatoire conduit à de nouveaux contacts entre particules. Avec un nombre de révolutions suffisant, cette randomisation statistique assure un mélange homogène.

Flux de poudre

La géométrie induit un écoulement massif de poudres de haut en bas de la coque en V. Les matériaux qui s'écoulent mal peuvent être problématiques dans les mélangeurs en V sans agents d'écoulement.

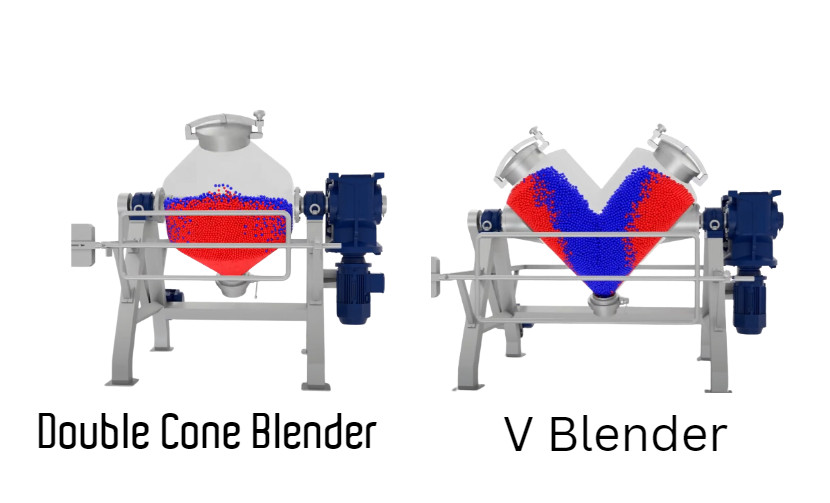

Quelle est la différence entre un mélangeur en V et un mélangeur à double cône ?

À première vue, les mélangeurs en V et les mélangeurs à double cône se ressemblent beaucoup : ils ont tous deux cette forme conique emblématique. Mais en creusant un peu plus, on découvre des différences essentielles entre ces deux machines de mélange à sec courantes.

Voici un tableau comparant les principales spécifications entre Mélangeurs en V et mélangeurs à double cône :

Spécification | Mélangeur V | Mélangeur à double cône |

Forme | Récipient simple en forme de V | Deux cônes opposés joints au centre |

Étapes de mélange | Mono-étagé | Mélange en deux étapes |

Méthode de décharge | Évacuation par le bas ou pneumatique | Sortie centrale entre les cônes |

Plage de capacité typique | 5 - 400+ pieds cubes | 1 - 60 pieds cubes |

Action de mélange | Assemblage vigoureux et robuste | Mélange plus doux pour éviter le surmélange |

Applications typiques | Aliments, produits chimiques, minéraux, plastiques, agriculture | Produits pharmaceutiques, mélange délicat |

Conception de l'agitateur | Arbre simple avec bras/palettes | Deux arbres séparés |

Flux de matériaux | Action de retournement par-dessus et par-dessous le long des côtés en V | Des mouvements de va-et-vient entre les cônes |

Forme et design

- Mélangeurs V avoir un seul récipient en forme de V ouvert sur le dessus avec un agitateur mélangeant l'ensemble du lot en une seule fois.

- Mélangeurs à double cône Ils sont constitués de deux moitiés coniques opposées, jointes au milieu. Cela leur donne deux chambres de mélange séparées avec une section de combinaison entre les deux.

Étapes de mélange

- Mélangeurs V ils n'ont qu'une seule étape de mélange : les ingrédients sont chargés et mélangés dans la chambre en forme de V.

- Mélangeurs à double cône proposent un processus de mélange en deux étapes. Tout d'abord, les composants sont chargés dans les cônes individuels et pré-mélangés séparément. Ensuite, les lots partiellement mélangés s'écoulent dans la section de combinaison au milieu pour le mélange final.

Méthodes de décharge

- Mélangeurs V déchargent généralement le matériau mélangé par le bas du V ou via un système de vide pneumatique supérieur.

- Mélangeurs à double cône déchargent souvent le mélange final par la sortie entre les deux cônes. Certains modèles offrent également une décharge par le bas.

Dimensionnement et capacités

- Mélangeurs V sont disponibles dans des capacités plus grandes que les mélangeurs à double cône. Les mélangeurs industriels en V peuvent aller de 5 pieds cubes jusqu'à d'énormes unités de plus de 400 pieds cubes.

- Mélangeurs à double cône ont tendance à avoir des capacités plus petites car ils contiennent essentiellement deux récipients séparés. Les tailles typiques varient de 1 à 4 pieds cubes pour les petits modèles jusqu'à 40 à 60 pieds cubes pour les grands modèles.

- Pour le traitement de petits lots de moins de 5 pieds cubes, un mélangeur à double cône est probablement le meilleur choix. Au-delà de 10 pieds cubes, les mélangeurs V offrent des capacités de lot unique plus importantes.

Applications de mélange

- Mélangeurs à double côneIls excellent dans les tâches de mélange délicates courantes dans les produits pharmaceutiques où le mélange excessif doit être évité. Les deux étapes empêchent la surexposition des ingrédients.

- Mélangeurs Vsont plus polyvalents et peuvent gérer des mélanges plus vigoureux. Leur capacité plus élevée les convient aux volumes plus importants comme les produits chimiques, les aliments, les minéraux, etc.

Conseils d'entretien du mixeur V

Pour maximiser les performances et la durée de vie de votre mixeur V, suivez ces pratiques de maintenance clés :

- Inspectez régulièrement les joints de l’arbre de l’agitateur pour détecter les fuites et remplacez rapidement les joints usés.

- Lubrifiez les roulements du moteur d’entraînement et les autres pièces lubrifiées conformément aux spécifications du fabricant.

- Vérifiez que les bras de mélange et les palettes ne présentent aucune trace d'usure, de flexion ou de fissure et remplacez-les immédiatement si nécessaire.

- Surveillez la coque, les chemises et les surfaces du mélangeur pour détecter tout dommage dû à l'érosion et réparez toute usure excessive.

- Retirez l’accumulation de matière à l’intérieur du mélangeur pour éviter la contamination croisée et le déséquilibre des forces.

- Confirmez que les composants électriques, de la boîte de vitesses et de la transmission sont intacts, serrés et correctement alignés

- Inspectez régulièrement les portes d'accès, les sorties et les joints pour détecter les fuites d'air ou les dommages qui pourraient affecter le mélange. Réglez immédiatement tout problème pour maintenir une bonne étanchéité.

- Vérifiez que les dispositifs de sécurité et autres dispositifs fonctionnent correctement, tant pour la sécurité personnelle que pour la protection du processus de mélange. Impossible de démarrer la machine avec la porte ouverte !

- Testez régulièrement les résultats du mélange pour vérifier l'efficacité. Détectez les problèmes de mélange le plus tôt possible avant de produire de nombreux lots hors spécifications.

- Planifiez la maintenance préventive pendant les temps d'arrêt prévus de l'équipement. Cela implique de nettoyer, d'inspecter et de remplacer soigneusement les pièces usées pour éviter les pannes.

Réflexions finales

Les mélangeurs en V sont une option de mélange polyvalente et robuste avec une longue expérience dans la manipulation de toutes sortes de matériaux secs dans de nombreux secteurs. La forme emblématique en V permet un mélange efficace et uniforme dans un équipement nécessitant relativement peu d'entretien.

Investir dans un mélangeur en V robuste et de haute qualité adapté à vos produits spécifiques, avec une intégration appropriée dans votre processus et vos méthodes de mélange, fournira de manière fiable des mélanges cohérents et maximisera le débit.