Top 10 des fabricants de machines à capsules molles au monde (2024)

Aperçu du marché chinois des presses à comprimés

Presse à comprimés ; types, principe de fonctionnement, étapes de production, tout ce que vous devez savoir

Aperçu rapide

Presses à comprimés Les machines à comprimés sont principalement utilisées pour la recherche et le développement dans la production de comprimés au sein de l'industrie pharmaceutique. Ces machines compriment automatiquement les matériaux granulaires en comprimés de différentes formes, tels que des modèles ronds ou personnalisés, comportant souvent du texte, des symboles ou des graphiques, d'un diamètre allant jusqu'à 13 mm. Certaines machines peuvent générer des bavures et de la poussière pendant le processus, elles doivent donc être associées à un tamiseur de comprimés pour éliminer la poussière, généralement effectué deux fois. Elles doivent également respecter les normes GMP pour garantir la qualité et la sécurité.

Types de presses à comprimés :

Presse à comprimés : Une machine qui comprime des granulés secs ou de la poudre en comprimés à l'aide de moules.

Presse à comprimés à poinçon unique :Une presse avec un seul moule qui se déplace de haut en bas pour former des comprimés.

Presse à comprimés rotative : Une machine avec plusieurs moules disposés sur un plateau tournant, se déplaçant de haut en bas le long d'un chemin défini pour fabriquer des comprimés.

Presse à comprimés rotative à grande vitesse :Une presse rotative où les moules tournent avec le plateau tournant à une vitesse d'au moins 60 mètres par minute.

Principes de la compression des comprimés :

Contrôle de la dose :

Différents comprimés nécessitent différentes doses. Différents moules de poinçonnage sont utilisés pour effectuer des ajustements importants. Une fois la taille du moule choisie, des ajustements plus petits peuvent être effectués en modifiant la profondeur à laquelle le poinçon inférieur pénètre dans le mourir. Cela modifie le volume à l'intérieur de la matrice, contrôlant la quantité de médicament versée dans le moule. Les presses à comprimés sont dotées d'un mécanisme qui permet d'ajuster le poinçon inférieur pour répondre au dosage requis.

Contrôle de la dose

Contrôle de l'épaisseur et de la compression des comprimés :

Tandis que le la prescription fixe le dosage du médicament, la pression utilisée pendant la compression peut être ajustée. Cette pression affecte l'épaisseur, la fermeté et la douceur du comprimé, ce qui est important pour des éléments tels que le stockage, le transport et la rapidité avec laquelle le comprimé se décompose. La pression est généralement contrôlée en ajustant la distance à laquelle le poinçon supérieur descend.

Certaines machines permettent aux poinçons supérieur et inférieur de se déplacer simultanément, travaillant ensemble pour comprimer la tablette. Cependant, la plupart du temps, c'est le mouvement du poinçon supérieur qui contrôle la pression.

Comment fonctionne une presse à comprimés ?

1. Le poinçon inférieur pénètre dans la matrice par le bas, scellant ainsi le fond de la cavité de la matrice.

Le poinçon inférieur remonte dans la matrice et scelle le fond de la cavité. Cela maintient la poudre ou les granulés en place afin qu'ils puissent être comprimés en comprimé. Il s'agit d'une étape importante pour s'assurer que le comprimé se forme correctement. Le comprimé ne sortira pas correctement si le joint n'est pas étanche.

Étape 1

2. Un dispositif d'alimentation remplit la cavité de la matrice avec la poudre médicamenteuse.

Le doseur dépose la poudre médicamenteuse dans la cavité de la matrice, en s'assurant qu'elle est remplie. Cette étape est cruciale pour obtenir la bonne quantité de poudre pour chaque comprimé. Elle garantit que le dosage est précis et que les comprimés sont uniformes. Une fois la cavité remplie, la poudre est prête à être comprimée.

Étape 2

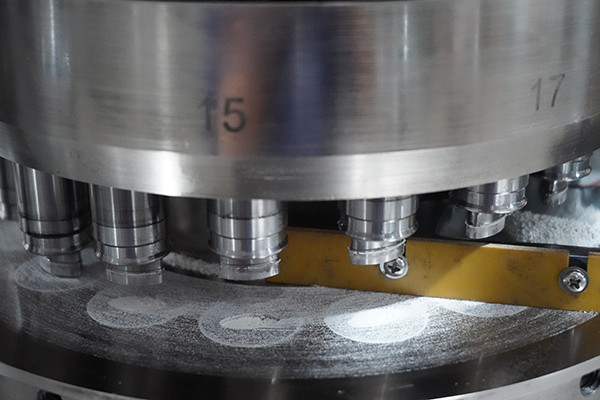

3. Le poinçon supérieur descend ensuite dans la matrice, comprimant la poudre en un comprimé.

Le poinçon supérieur descend dans la matrice, pressant la poudre pour en faire un comprimé solide. Cette pression donne au comprimé sa forme et sa résistance. La bonne quantité de force est essentielle pour garantir que le comprimé se maintient correctement. S'il n'est pas suffisamment comprimé, le comprimé risque de s'effriter plus tard. Une fois formé, le comprimé est prêt à être poussé et utilisé.

Étape 3

4. Le poinçon supérieur se soulève et le poinçon inférieur s'élève pour éjecter le comprimé de la matrice.

Le poinçon supérieur se soulève et le poinçon inférieur pousse le comprimé hors de la matrice. Le comprimé fini est alors éjecté en douceur de la machine sans l'endommager. Une fois sorti, le comprimé est prêt pour la suite, comme l'enrobage ou l'emballage. La machine est ensuite configurée pour le comprimé suivant.

Étape 4

5. Le poinçon inférieur revient ensuite à sa position de départ, prêt pour le prochain tour de remplissage.

Le poinçon inférieur revient à sa position de départ après avoir poussé le comprimé. Il est alors prêt à recevoir le prochain lot de poudre. Cette réinitialisation rapide permet au processus de se dérouler sans problème. Une fois en place, la matrice peut être remplie à nouveau et le cycle recommence pour continuer à fabriquer des comprimés.

Étape 5

Structure de la presse à comprimés :

Une presse à comprimés est une machine utilisée pour comprimer des matériaux en poudre ou en granulés en comprimés. Le matériau est placé dans une matrice et des poinçons sont utilisés pour le comprimer en forme. Les premières presses à comprimés avaient un coup de poing unique qui se déplaçaient de haut en bas pour former des comprimés. On les appelait presses à poinçon unique et ont ensuite évolué vers des presses électriques à panier.

Les premières machines reposaient encore sur une méthode de compression unilatérale où seul le poinçon supérieur exerçait une pression tandis que le poinçon inférieur restait immobile. Cela entraînait souvent une densité inégale des comprimés, provoquant des problèmes tels que des fissures. Pour résoudre ce problème, presses rotatives multi-poinçonneuses double face ont été développés.

Les presses rotatives utilisent à la fois les poinçons supérieurs et inférieurs pour appliquer une pression uniforme. Cela permet à l'air de s'échapper du matériau, créant des comprimés avec plus densité constante et réduction des risques de fissurationLes presses rotatives sont également plus efficaces, produisant moins de bruit, de vibrations et d’énergie tout en garantissant des poids de comprimés plus précis.

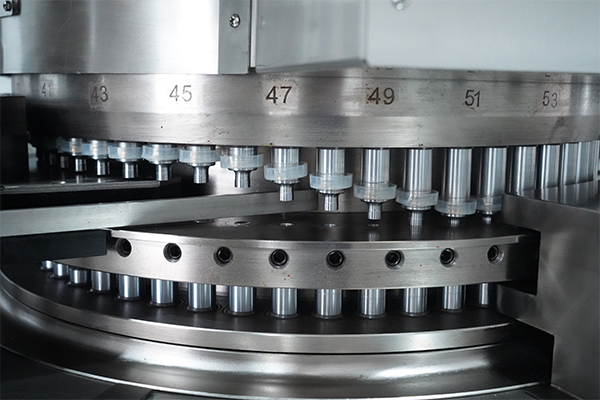

Dans les presses à comprimés rotatives, plusieurs ensembles de poinçons sont disposés sur un plateau tournant. Les poinçons se déplacent de haut en bas dans un mouvement circulaire, comprimant le matériau en comprimés à l'aide de rouleaux. Lorsque les tiges de poinçonnage tournent à une vitesse de 60 mètres par minute ou plus, la machine est classée comme une presse rotative à grande vitesse. Ces machines sont dotées de fonctionnalités telles que l'alimentation forcée, le réglage automatique de la pression et le contrôle du poids des comprimés.

Un système PLC contrôle les presses rotatives à grande vitesse. Elles rejettent automatiquement les comprimés défectueux et arrêtent la machine en cas de problème. Le système peut également identifier et éliminer les comprimés présentant des défauts tels que des écaillages ou des fissures tout en garantissant que les différences de poids des comprimés restent dans une plage définie.

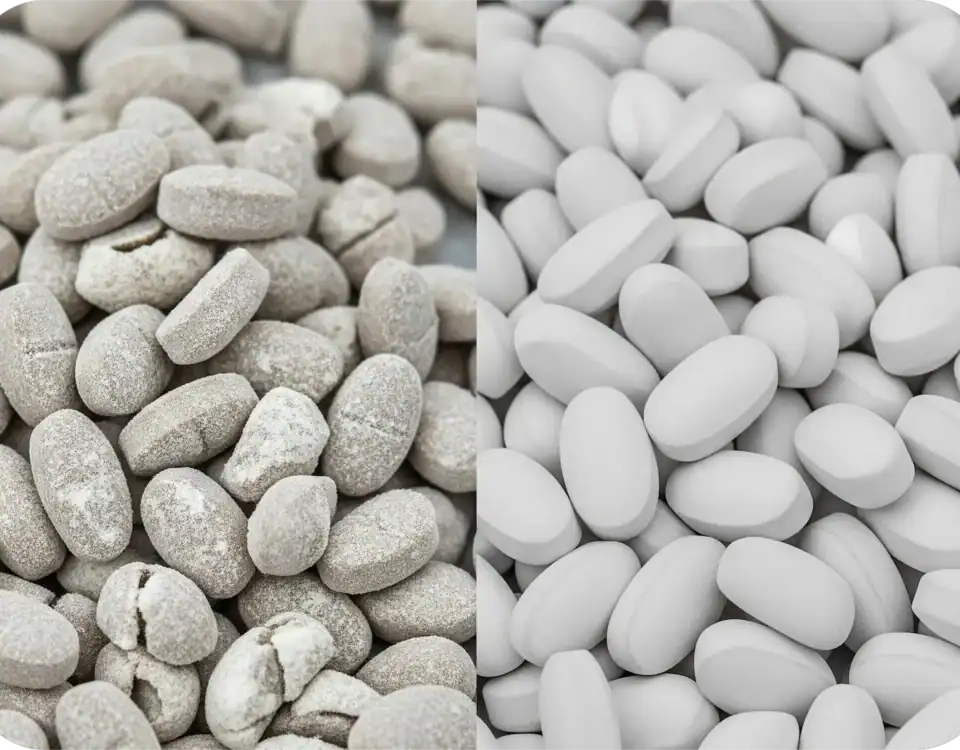

La plupart des tablettes étaient à l’origine plat et rond. Au fil du temps, ils ont évolué vers des formes avec des courbes peu profondes ou profondes des deux côtés, ce qui les rend plus facile à enduireAu fur et à mesure que les presses à comprimés de forme ont été développées, de nouvelles formes sont apparues, telles que ovales, triangles, carrés et anneaux.

Les progrès pharmaceutiques ont conduit à la création de comprimés spéciaux comme double couche, triple couche, et comprimés remplis de noyau, qui nécessitent des machines spécialisées. La demande croissante a élargi l'application des presses à comprimés au-delà du secteur pharmaceutique.

Les presses à comprimés sont désormais largement utilisées pour les compléments alimentaires, les médicaments vétérinaires et les produits chimiques. Elles peuvent même produire des articles ménagers comme des boules antimites, des blocs de détergent et des comprimés alimentaires. La polyvalence de ces machines continue d'augmenter à mesure que de nouveaux besoins apparaissent.